在塑料制品完成之前,塑料混合物和母料需要经过几个不同的阶段,包括成型。 如果你想成为塑料行业的高手,你需要深入了解技术和生产过程。 以下是母粒用于塑料制品成型的6种最常见的方法。

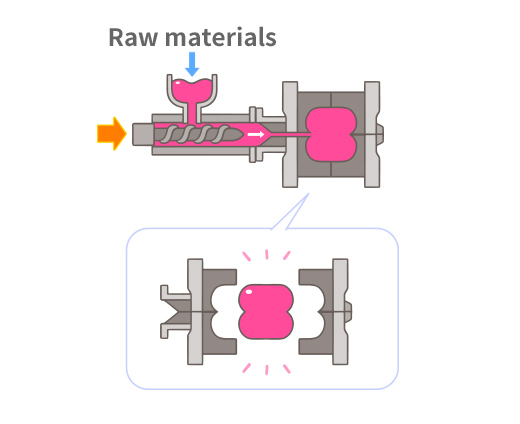

首先,母料、添加剂和树脂混合物将被加热,直到它熔化成液体混合物。 然后将混合物通过水平管道并注入模具中。 在降低温度冷却混合物后,混合物从模具中分离出来,得到具有所需形状的最终产品。

虽然由于机器设计、测试和模具制作的复杂要求,注塑成型的成本相当高,但产品产量非常高,每台机器每年可以生产数十万件产品。 生产力优势将帮助制造商降低产品成本。 塑料注射成型技术应用于生产日常生活中的塑料制品(儿童玩具、厨具、瓶盖、容器等)、手术器械(要求形状和尺寸极其精确)、汽车零部件等。

一般来说,以塑料母料、添加剂和塑料珠为原料的注塑成型技术可以制造出具有非常有用的用途的塑料产品 生活中的灵活性。

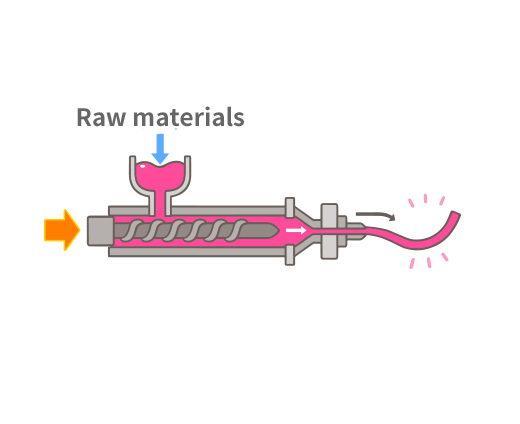

应用于母料、添加剂和树脂输入混合物的挤出技术与注塑成型技术非常相似,不同之处在于出口处没有模具连接到管道。 因此,该技术生产的塑料制品的形状将取决于色母粒通过的输出部分的形状(通常为方形或圆形)。 因此,与其他技术相比,成品的形状不会多样化。 挤出塑料母料和塑料的混合物适用于生产 PVC 管道和吸管,或排水沟......因为这种技术不需要高生产成本或机械设计,它仍然被广泛使用 产品。

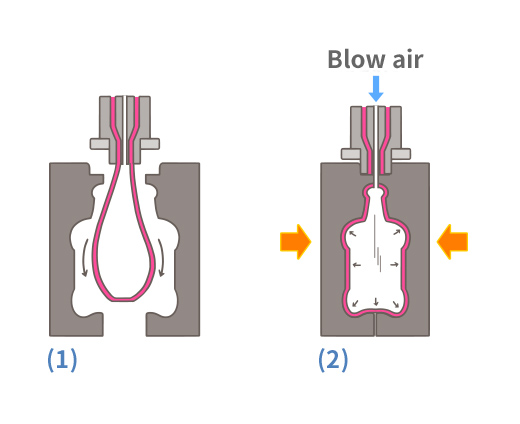

输入材料是母料、添加剂和塑料,将其吹入模具中,这是最流行的方法之一。 这种方法使用高气压使塑料具有固定的形状。 熔融塑料通过管道倒入模具中。 接下来,将气体注入模腔内,使塑料管拉伸并压入模具壁。 结果是塑料制品具有模具的形状,但内部是空的。 因此,吹塑成型技术适用于生产薄壁、内部空心、体积小的圆柱形制品,如瓶子、塑料桶、油箱或注射器等。 由于该技术可以生产出适用于不同领域的产品,因此与其他技术相比,该技术每年生产的产品数量相当高。 但是,这种方法的缺点是制作模具的成本相当高。

输入材料是母料、添加剂和塑料,将其吹入模具中,这是最流行的方法之一。 这种方法使用高气压使塑料具有固定的形状。 熔融塑料通过管道倒入模具中。 接下来,将气体注入模腔内,使塑料管拉伸并压入模具壁。 结果是塑料制品具有模具的形状,但内部是空的。 因此,吹塑成型技术适用于生产薄壁、内部空心、体积小的圆柱形制品,如瓶子、塑料桶、油箱或注射器等。 由于该技术可以生产出适用于不同领域的产品,因此与其他技术相比,该技术每年生产的产品数量相当高。 但是,这种方法的缺点是制作模具的成本相当高。  应用 Europlas 产品的最常见方法之一是吹塑薄膜(也称为吹塑薄膜或吹塑挤出)。 该工艺适用于PE膜、泡袋、薄膜等各种薄膜的生产,具有良好的光泽度或弹性。 吹膜技术执行如下:

应用 Europlas 产品的最常见方法之一是吹塑薄膜(也称为吹塑薄膜或吹塑挤出)。 该工艺适用于PE膜、泡袋、薄膜等各种薄膜的生产,具有良好的光泽度或弹性。 吹膜技术执行如下:

- 将塑料珠、色母粒、助剂等原料放入料斗中加热熔化

- 流经模具的熔融塑料混合物是一根细塑料管

- 在塑料薄膜管周围吹高压空气

- 冷却后,塑料薄膜管将通过圆柱辊。 之后,将塑料薄膜管切成两半或原封不动,然后卷入芯中,生产塑料薄膜卷。

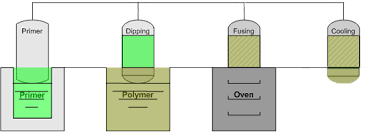

涂层是一种为塑料材料提供绝缘涂层的方法,例如电气元件、电线、手柄、运动器材、医疗设备等日常家居用品。 这种方法可以保护物品表面不受损坏,可以长期使用。

当我们将要用塑料覆盖的物体浸入装有树脂、母料和熔融添加剂的混合物的容器中时,就会发生涂层过程,混合物会粘附在物体表面。 有些物体在浸渍前需要涂底漆,以确保理想的覆盖范围。 塑料涂层可以薄至 0.25 英寸,但通常会更厚以确保良好的电绝缘性。 浸泡时间越长,塑料涂层越厚。 然后缓慢移除物体以避免表面不规则。

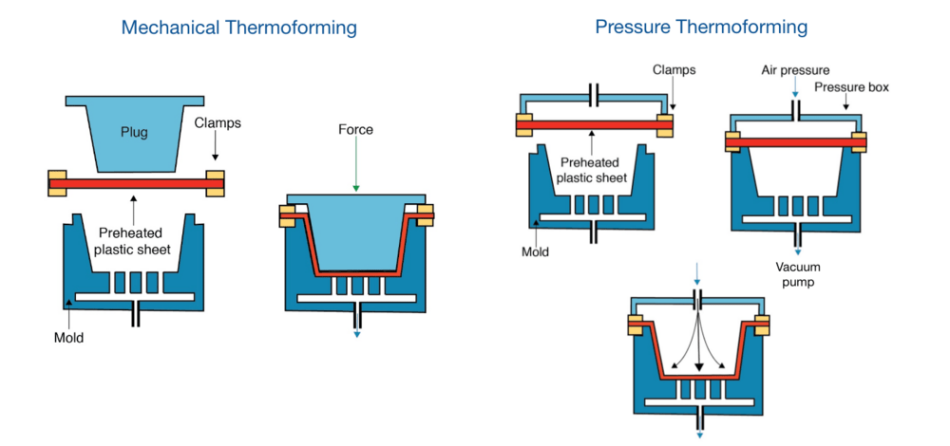

相对于其他色母粒加工工艺,热成型可以说是一种比较经典的方法。 热成型是通过提高吸模的温度使塑料材料成型的技术。 热成型母料的过程分为以下 4 个步骤:

- 为了防止材料受热收缩,材料夹板用于保持塑料材料的形状。

- 将料片加热到一定温度,使塑胶材料变得柔软有弹性。

- 由于真空和压缩力,材料片被保留在模具中,直到它成型和固化。

- 产品由刀片推出夹板,尺寸固定,不变形。