查看更多:

- 塑料注射成型过程中常见错误

- 了解用于注塑成型的PP塑料母粒

- 聚烯烃 - PP、PE的重要性

- PE, PP, LDPE, HDPE, PEG – 塑料母粒到底是由什么制成的?

1. PP、HD纤维拉拔概况

PP编织袋生产流程

制造纱线步骤是最重要的步骤。 它直接决定了最终产品的质量如耐久性、力学性能、外观、质量等等。这也是客户对于投入材料(填料、回料、塑料等等)经常抱怨的步骤。

PP拉线机的输入材料包括:

- 原生PP塑料 MI= 2.5- 5

- 填充母粒(塑料填料):PP或PE塑料基材,用量比例为2-45%取决于最终产品质量要求

- 回料塑料:工厂回料或从外部购买的回料。 用量比例取决于最终产品。 特点:回料塑料通常混有多种不同类型的塑料,颜色不均匀,且含有多种杂质。

- 添加剂和色母粒:满足其他产品在颜色和机械性能方面的要求。

2. 纤维拉拔过程中的常见错误

纤维拉拔过程中的常见错误包括:

填料分散性不良

- 褪色

- 出现条纹现象

- 薄膜上有水

- 灰尘-

- 机械和设备有问题

当遇到导致上述现象的错误之一时,制造商可能无法进行纱线生产(断线、塌架)或纱线质量低于成品要求。 针对上述各现象具体处理方法如下:

2.1. 填料分散性不良

塑料填料(填充母粒)分散不良的现象可以来自2个原因:

- 因为填料制造商提供分散性差的产品。 局部分散不良(1袋或几袋局部出现的错误是制造工艺错误,或整体分散不良(系统性分散不良是填料投入材料、生产配方、生产设备等的错误)

- 来自填充用户的原因:

+ 由于时间停机太长,导致挤出机机头出现堵塞现象。 解决方式是纱线制造商将机器运行一段时间,纱线就会恢复到正常状态。

+ 原料使用大量回料或受原料水分含量影响。 解决该情况的措施是干燥成分。

+ 设备和生产线不干净,应该定期清洁机器。

2.2. 褪色

经过冷却水槽后,塑料流已定型,但薄膜厚度不均匀。 平膜上常出现“V”形条纹。 经过刀台为分裂成细小的纤维后,并受到辊筒的拉伸力,前膜上较薄的点被强烈拉伸,导致纤维断裂。

导致线筒之间以及同一线筒上的受力不均匀,纺纱过程中轻则断纱小,重则倒架,或者加工条件恶劣(高速运行, 高运行速度, 旦尼尔低)

原因:

- 模具头部的塑料流动压力不足,无法在所有位置均匀地挤出塑料(通常发生在具有长挤出头或 2 个挤出头的机器上)。

- 由于混合成分不当而造成的流动干扰(由于树脂、回料塑料和填料基材之间的相容性差,MI,填料基材或回料的耐热性)

- 离开模头后塑料流动的不均匀性导致熔体强度为1且弱点被强烈拉伸或变薄。

2.3. 出现条纹现象

现象:塑料流经冷却水槽后,溯流被定型但薄膜厚度不均匀。 由于薄膜厚度不均匀,常常会出现平行条纹。 波动线筒上定量,线的机械性能和拉伸度波动较大。

产生原因:主要是由于生产过程较长,模头脏污,烧焦的物料粘在挤出头上,占据了部分模口容积。

填料厂家方面:

+ 填料燃烧产生的残留物:主要是填料生产过程中添加的添加剂燃烧造成的

+ 填料用量高

- 填料用户方面:拉线机温度太高(由于设置不正确或温度传感器等等)

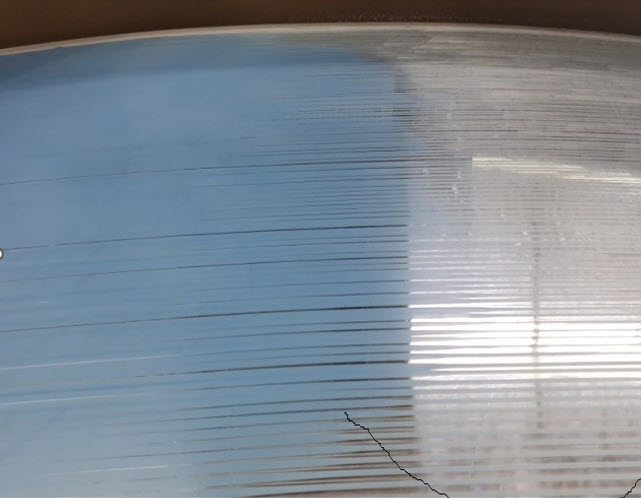

去除条纹膜清洗后模头口图片

2.4. 薄膜上有水

现象:

- 现象:薄膜从冷却水槽中拉出时,会带上大量的水

- 如果将如此多的水拉到蒸化台上,则会降低纱线的取向并降低纱线的质量(力减小、伸长率降低等)。在纱线加工过程中,会出现细小的纱线断裂或框架倒塌。

原因:由于薄膜与水之间的湿粘现象。 膜上水量增加的因素保活:

+ 在纤维拉拔过程中,为了让该生产过程更多光滑,我们添加了填料。但是它也引起了膜上水量增加。

+ CaCO3填料颗粒使薄膜表面更加粗糙

+ 填料生产过程中添加的添加剂通常是带有亲水官能团的物质

生产设备:

+ 新的拉线机通常装备辅助系统,包括:刮薄膜表面上的水杆、吸水系统。当这些系统发生故障或工作效率低下,导致薄膜上的含水量突然增加。

+ 薄膜的高度和坡度也可能引起薄膜有水现象。

2.5. 灰尘

现象:在纤维拉拔过程中,由于纱线与设备摩擦,纤维接触点处常出现白色粉末。

辊筒内产生的粉尘

加热台的灰尘

在PP纤维生产过程中出现了水箱中的灰尘

原因:纱线与设备面接触时造成摩擦,引起了侵蚀部分石粉或使螺纹表面破裂,产生小粉末。生产过程中产生的灰尘是不可避免的,其程度取决于生产条件和原料混合比例。