Độ co rút của vật liệu nhựa là một khía cạnh cơ bản của quá trình sản xuất có ý nghĩa sâu rộng đối với chất lượng sản phẩm. Khi nhựa nóng chảy nguội đi và đông đặc lại, nó sẽ co lại, tác động đến kích thước, tính toàn vẹn của cấu trúc và hiệu suất tổng thể. Trong khám phá toàn diện này, chúng tôi sẽ xác định độ co, kiểm tra các loại của nó và đi sâu vào các yếu tố ảnh hưởng đến hiện tượng này.

Hiểu được các sắc thái của độ co là điều cần thiết đối với các nhà thiết kế, kỹ sư và nhà sản xuất đang tìm kiếm độ chính xác trong các thành phần nhựa của họ. Từ các sắc thái của các loại polymer khác nhau cho đến những cân nhắc về thiết kế khuôn, blog này sẽ hướng dẫn bạn về sự phức tạp của việc quản lý độ co, cung cấp những hiểu biết thực tế để nâng cao cách tiếp cận của bạn đối với sản xuất nhựa.

1. Độ co của vật liệu nhựa là gì?

Vật liệu nhựa trải qua một hiện tượng được gọi là co trong quá trình sản xuất, một khía cạnh quan trọng mà các kỹ sư và nhà sản xuất cần xem xét.

1.1. Định nghĩa

Sự co rút của vật liệu nhựa là sự thay đổi kích thước xảy ra khi vật liệu nguội đi và đông đặc lại. Quá trình này vốn có trong bản chất của nhựa và là kết quả của việc các chuỗi polymer tự sắp xếp lại khi vật liệu chuyển từ trạng thái lỏng sang trạng thái rắn. Mức độ co khác nhau giữa các loại nhựa khác nhau và là yếu tố quan trọng trong thiết kế và sản xuất các thành phần nhựa.

1.2. Các loại co của vật liệu nhựa

Có một số loại co trong vật liệu nhựa:

- Co nhiệt: Điều này xảy ra do sự thay đổi nhiệt độ. Khi nhựa nguội đi, nó co lại, dẫn đến co rút.

- Co rút chuyển pha: Loại co rút này xảy ra khi vật liệu nhựa thay đổi từ trạng thái này sang trạng thái khác, chẳng hạn như từ chất lỏng sang chất rắn.

- Co theo hướng: Điều này xảy ra khi các phân tử trong nhựa sắp xếp theo một hướng cụ thể trong quá trình đúc và sau đó cố gắng trở lại trạng thái tự nhiên sau quá trình, khiến vật liệu co lại.

- Co do nén: Điều này xảy ra khi nhựa bị nén trong quá trình đúc và sau đó cố gắng lấy lại thể tích ban đầu sau khi giải phóng áp suất.

- Phục hồi đàn hồi: Loại co rút này xảy ra khi vật liệu nhựa bị biến dạng trong quá trình đúc và sau đó cố gắng trở lại hình dạng ban đầu sau quá trình này.

Quá trình co bao gồm ba phần: co trước khi hóa rắn, co làm mát và co sau khi tháo khuôn. Mỗi loại vật liệu nhựa có tốc độ co khác nhau, có thể bị ảnh hưởng bởi một số yếu tố bao gồm điều kiện xử lý, đường dẫn dòng chảy, khuôn, thiết kế bộ phận và thành phần vật liệu.

1.3. Các yếu tố ảnh hưởng đến độ co của vật liệu nhựa

Một số yếu tố đóng vai trò quan trọng trong việc xác định mức độ co của vật liệu nhựa:

Loại polymer:

Các polymer khác nhau thể hiện các hành vi co khác nhau. Ví dụ, các polymer vô định hình có xu hướng co cao hơn so với các polymer bán tinh thể. Hiểu được các đặc tính cụ thể của polymer đang được sử dụng là rất quan trọng trong việc dự đoán và quản lý độ co.

Tỷ lệ làm mát:

Tốc độ vật liệu nhựa nguội đi trong quá trình sản xuất ảnh hưởng đến độ co. Làm mát nhanh có thể làm tăng độ co, trong khi làm lạnh chậm hơn có thể làm giảm độ co nhưng có thể ảnh hưởng đến hiệu quả sản xuất.

Thiết kế khuôn mẫu:

Thiết kế của khuôn có ảnh hưởng trực tiếp đến độ co. Các yếu tố như hình dạng, kích thước và độ hoàn thiện bề mặt của khuôn có thể ảnh hưởng đến cách vật liệu nhựa đông đặc và do đó ảnh hưởng đến mức độ co.

Điều kiện xử lý:

Các thông số như nhiệt độ, áp suất và thời gian chu kỳ trong quá trình đúc có thể ảnh hưởng đến độ co. Tối ưu hóa các điều kiện này là điều cần thiết để kiểm soát và giảm thiểu độ co trong sản phẩm cuối cùng.

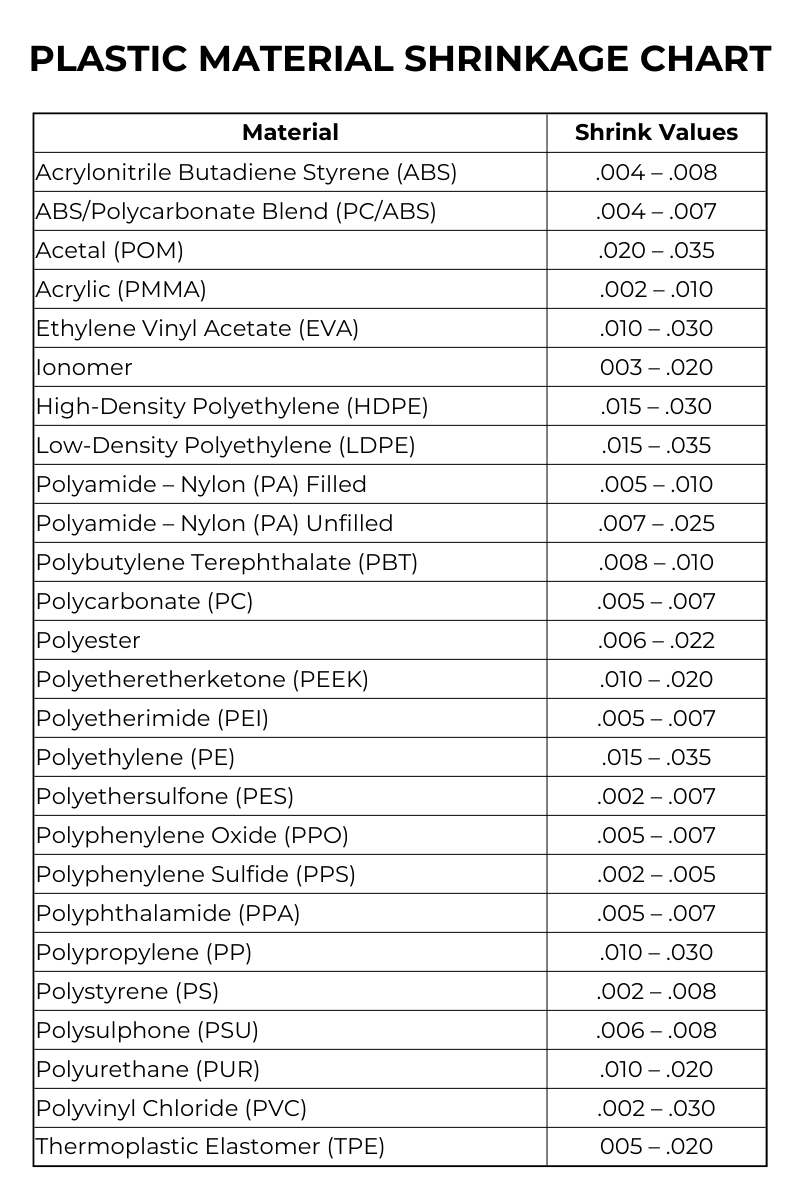

2. Biểu đồ co rút vật liệu nhựa

Biểu đồ độ co của vật liệu nhựa đóng vai trò là công cụ quý giá cho các nhà sản xuất và nhà thiết kế trong việc dự đoán và quản lý độ co của các vật liệu nhựa khác nhau. Biểu đồ này cung cấp sự trình bày trực quan về các giá trị độ co dự kiến đối với các loại nhựa khác nhau trong các điều kiện đúc cụ thể. Hiểu những giá trị này là rất quan trọng để đạt được độ chính xác và độ chính xác trong quá trình sản xuất.

3. Độ co ảnh hưởng đến vật liệu nhựa như thế nào

Hiểu được tác động của sự co là rất quan trọng đối với bất kỳ ai tham gia vào quá trình sản xuất nhựa. Sự co rút có thể gây ra những hậu quả nghiêm trọng nếu không để ý. Trong phần này, chúng ta sẽ khám phá những cách khác nhau mà sự co ảnh hưởng đến vật liệu nhựa.

3.1. Độ chính xác kích thước:

Một trong những tác động trực tiếp nhất của sự co trên vật liệu nhựa là sự thay đổi độ chính xác về kích thước. Khi nhựa nóng chảy nguội đi và đông đặc lại, nó co lại, dẫn đến giảm kích thước. Việc không tính đến sự co này trong quá trình thiết kế và đúc khuôn có thể dẫn đến sản phẩm không đáp ứng các thông số kỹ thuật mong muốn.

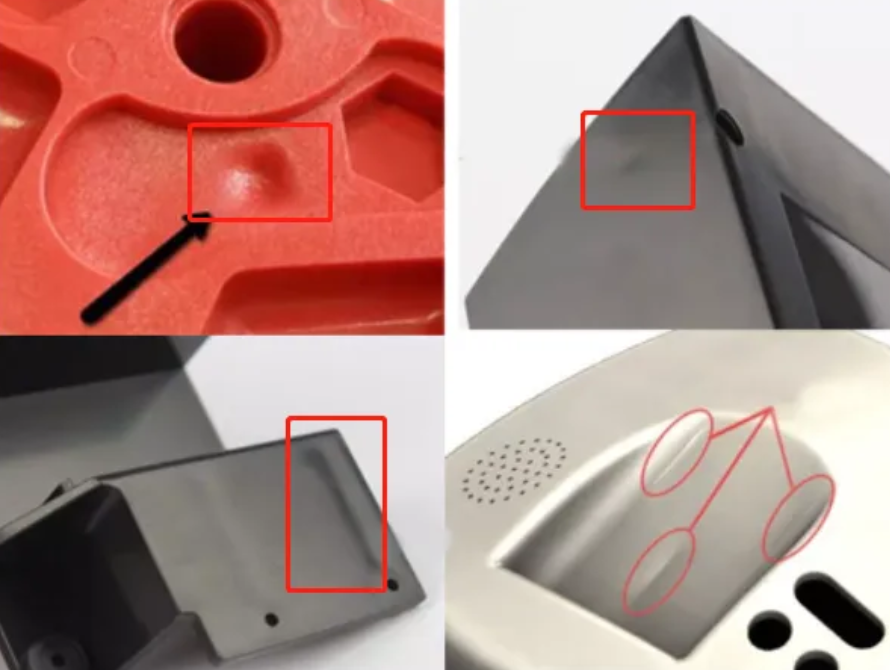

3.2. Cong vênh:

Sự co, nếu không đồng đều hoặc không nhất quán, có thể góp phần gây cong vênh các thành phần nhựa. Sự khác biệt về tốc độ làm mát hoặc thiết kế khuôn không phù hợp có thể dẫn đến độ co rút không đồng đều, khiến vật liệu bị cong vênh hoặc biến dạng. Điều này có thể làm tổn hại đến tính toàn vẹn cấu trúc và tính thẩm mỹ của sản phẩm cuối cùng.

3.3. Ứng suất dư:

Quá trình làm mát gây ra sự co có thể tạo ra ứng suất bên trong vật liệu nhựa. Những ứng suất dư này có thể ảnh hưởng đến tính chất cơ học của vật liệu, làm cho vật liệu dễ bị nứt, biến dạng hoặc giảm độ bền. Việc xem xét đúng mức độ co là điều cần thiết để giảm thiểu tác động của ứng suất dư.

3.4. Dung sai và đồ đạc:

Độ co đóng vai trò then chốt trong việc xác định dung sai và khả năng lắp đặt của các thành phần nhựa. Các nhà thiết kế và nhà sản xuất phải tính toán cẩn thận độ co để đảm bảo rằng các bộ phận lắp ráp căn chỉnh chính xác và đáp ứng các thông số kỹ thuật cần thiết. Nếu không làm như vậy có thể dẫn đến các thành phần không khớp với nhau như dự định.

3.5. Bề mặt hoàn thiện:

Sự co có thể ảnh hưởng đến độ hoàn thiện bề mặt của vật liệu nhựa. Làm mát nhanh hoặc không đều có thể dẫn đến những bất thường trên bề mặt, chẳng hạn như vết lõm trên bề mặt. Hiểu được đặc tính co của polymer đã chọn là điều cần thiết để đạt được bề mặt mịn và thẩm mỹ.

3.6. Lựa chọn vật liệu:

Bản thân việc lựa chọn vật liệu nhựa bị ảnh hưởng bởi đặc tính co của nó. Các polymer khác nhau thể hiện mức độ co khác nhau trong quá trình làm mát. Các nhà sản xuất và nhà thiết kế phải xem xét các đặc tính này khi lựa chọn vật liệu cho một ứng dụng cụ thể, đảm bảo rằng polymer được chọn phù hợp với kích thước cuối cùng mong muốn.

3.7. Cân nhắc về dụng cụ:

Độ co không chỉ ảnh hưởng đến vật liệu nhựa mà còn ảnh hưởng đến dụng cụ được sử dụng trong quá trình sản xuất. Thiết kế khuôn phải kết hợp các khoản cho phép về độ co để tạo ra kết quả chính xác và nhất quán. Việc không tính đến độ co trong dụng cụ có thể dẫn đến tăng độ mài mòn, các vấn đề về bảo trì và giảm tuổi thọ tổng thể của dụng cụ.

3.8. Hiệu quả sản xuất:

Sự co có thể ảnh hưởng đến hiệu quả và năng suất sản xuất tổng thể. Việc tính toán không chính xác độ hao hụt có thể dẫn đến việc sản xuất các bộ phận bị lỗi, dẫn đến tỷ lệ phế liệu và chi phí sản xuất tăng lên. Tối ưu hóa các điều kiện xử lý và thiết kế khuôn dựa trên việc cân nhắc độ co có thể nâng cao hiệu quả và giảm chất thải.

4. Mẹo xử lý vật liệu nhựa bị co

Quản lý hiệu quả độ co của vật liệu nhựa là một khía cạnh quan trọng để sản xuất thành công. Cho dù bạn là nhà thiết kế, kỹ sư hay tham gia vào quá trình sản xuất thì đây là một số mẹo có giá trị giúp bạn định hướng và giải quyết các thách thức liên quan đến sự co.

4.1. Tìm hiểu đặc tính vật liệu:

Bắt đầu bằng cách tìm hiểu kỹ các đặc tính của vật liệu nhựa mà bạn đang làm việc. Các polymer khác nhau thể hiện các hành vi co khác nhau. Tham khảo bảng dữ liệu vật liệu, tiến hành thử nghiệm và xem xét tính chất vô định hình hoặc tinh thể của polymer để đưa ra quyết định sáng suốt về kỳ vọng độ co.

4.2. Bao gồm các khoản phụ cấp thiết kế:

Dự đoán độ co trong giai đoạn thiết kế bằng cách kết hợp các khoản phụ cấp cho độ co dự kiến của vật liệu. Điều chỉnh kích thước cho phù hợp, tính cả độ co của khuôn và sau khuôn. Cách tiếp cận chủ động này đảm bảo rằng sản phẩm cuối cùng phù hợp với các thông số kỹ thuật dự định.

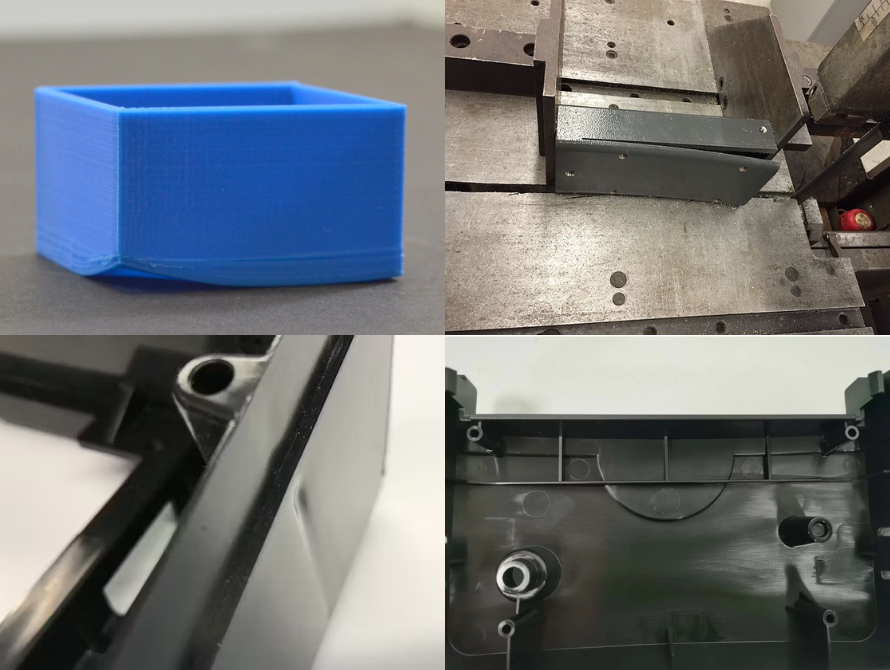

4.3. Tối ưu hóa thiết kế khuôn:

Hãy chú ý tỉ mỉ đến thiết kế khuôn mẫu. Xem xét các yếu tố như vị trí cổng, kênh làm mát và thông gió để kiểm soát và phân phối nhiệt hiệu quả. Khuôn được thiết kế tốt có thể giúp giảm thiểu độ co không đồng đều, giảm khả năng cong vênh và cải thiện chất lượng tổng thể của các bộ phận đúc.

4.4. Tối ưu hóa điều kiện xử lý:

Tinh chỉnh các điều kiện xử lý như nhiệt độ, áp suất và tốc độ làm mát để đạt được sự cân bằng mong muốn giữa việc lấp đầy khuôn và kiểm soát độ co. Thử nghiệm với các cài đặt khác nhau để tìm ra điều kiện tối ưu giúp giảm thiểu độ co mà không ảnh hưởng đến hiệu quả của quy trình sản xuất.

4.5. Tiến hành kiểm tra vật liệu:

Tiến hành thử nghiệm vật liệu toàn diện để thu thập dữ liệu về trạng thái co trong các điều kiện khác nhau. Cách tiếp cận thực nghiệm này cung cấp những hiểu biết có giá trị về cách một vật liệu nhựa cụ thể phản ứng với các thông số đúc khác nhau, cho phép dự đoán và điều chỉnh chính xác hơn.

4.6. Thực hiện các kỹ thuật sau đúc:

Xem xét các kỹ thuật sau đúc để giải quyết các vấn đề co. Các quy trình thứ cấp, chẳng hạn như ủ hoặc giảm ứng suất, có thể được sử dụng để giảm thiểu ứng suất dư và tăng cường độ ổn định kích thước. Tuy nhiên, điều cần thiết là phải đánh giá cẩn thận tác động của các kỹ thuật này đến tính chất vật liệu.

4.7. Hợp tác với các nhà cung cấp nguyên vật liệu:

Thiết lập giao tiếp cởi mở với các nhà cung cấp nguyên liệu. Họ có thể cung cấp những hướng dẫn có giá trị về đặc tính của vật liệu nhựa và cung cấp những hiểu biết sâu sắc về các điều kiện xử lý tối ưu. Sự hợp tác đảm bảo rằng bạn có quyền truy cập vào thông tin và công nghệ mới nhất liên quan đến quản lý hao hụt.

4.8. Theo dõi và điều chỉnh:

Thường xuyên theo dõi quá trình sản xuất và kiểm tra các bộ phận đã hoàn thiện để đảm bảo tuân thủ các thông số kỹ thuật về kích thước. Nếu quan sát thấy sai lệch, hãy chuẩn bị thực hiện các điều chỉnh cần thiết đối với điều kiện xử lý, dụng cụ hoặc các yếu tố thiết kế để giải quyết mọi vấn đề co rút không mong muốn.

4.9. Cải tiến liên tục:

Hãy coi quản lý hao hụt như một quá trình cải tiến liên tục. Thu thập phản hồi từ quá trình sản xuất, học hỏi từ mọi thách thức gặp phải và áp dụng kiến thức này để cải tiến các thiết kế và quy trình sản xuất trong tương lai. Cải tiến liên tục đảm bảo rằng phương pháp thu gọn của bạn vẫn năng động và đáp ứng.

5. Kết luận

Trong việc điều hướng thế giới phức tạp của sự co rút vật liệu nhựa, độ chính xác là điều tối quan trọng. Bằng cách kết hợp các giới hạn thiết kế, tối ưu hóa các tính năng của khuôn và tinh chỉnh các điều kiện xử lý, nhà sản xuất có thể giảm thiểu tác động của độ co, đảm bảo rằng sản phẩm cuối cùng đáp ứng các thông số kỹ thuật nghiêm ngặt. Hợp tác với các nhà cung cấp nguyên liệu, giám sát liên tục và cam kết cải tiến góp phần tạo nên cách tiếp cận toàn diện trong việc quản lý các thách thức về hao hụt.

Khi chúng tôi kết thúc cuộc khám phá này, rõ ràng là sự hiểu biết sâu sắc về độ co đã giúp các chuyên gia trong ngành tạo ra các bộ phận nhựa có độ chính xác, độ bền và hiệu suất tối ưu.