Nhựa gia cố sợi carbon (CFRP) là vật liệu composite nhẹ và có độ bền cao đã trở nên phổ biến trong các ngành công nghiệp khác nhau nhờ các đặc tính đặc biệt. Các đặc điểm độc đáo của CFRP đã dẫn đến việc sử dụng nó trong nhiều ứng dụng khác nhau, từ hàng không vũ trụ và ô tô đến thiết bị thể thao và giải trí. Trong bài viết này, chúng ta sẽ tìm hiểu nhựa gia cố sợi carbon, khám phá nó là gì và các ứng dụng phổ biến của CFRP.

1. Nhựa gia cố sợi carbon là gì?

Định nghĩa: Nhựa gia cố sợi carbon (CFRP) là vật liệu tổng hợp được làm từ sợi carbon và ma trận polymer. Các sợi carbon được nhúng trong một ma trận nhựa, điển hình là epoxy, giúp cấu trúc và liên kết các sợi lại với nhau.

Tính chất

- Tỷ lệ cường độ trên trọng lượng cao: Các sợi carbon được sử dụng trong CFRP cực kỳ bền, với các giá trị độ bền kéo có thể vượt quá 1 GPa, trong khi ma trận nhựa được sử dụng để liên kết chúng lại với nhau tương đối nhẹ.

- Độ cứng cao: CFRP cũng rất cứng, với mô đun đàn hồi có thể vượt quá 100 GPa.

- Chống mài mòn: CFRP có thể chịu được các chu kỳ tải và dỡ tải lặp đi lặp lại mà không bị xuống cấp hoặc hỏng hóc vật liệu.

- Tính ổn định nhiệt: CFRP có tính ổn định nhiệt tốt, với hệ số giãn nở nhiệt thấp và có thể duy trì kích thước và hình dạng của nó trong phạm vi thay đổi nhiệt độ rộng.

- Tính linh hoạt trong thiết kế: CFRP có thể được đúc thành các hình dạng phức tạp, cung cấp cho các nhà thiết kế mức độ linh hoạt cao trong việc tạo các bộ phận và thành phần tùy chỉnh.

Ứng dụng

- Không gian vũ trụ: Các thành phần cấu trúc như cánh, thân máy bay và cánh quạt.

- Ô tô: Các tấm thân xe, các bộ phận khung gầm và hệ thống treo.

- Đồ thể thao: Câu lạc bộ chơi gôn, vợt tennis và xe đạp.

- Thiết Bị Y Tế: Chân tay giả và niềng răng.

- Phòng thủ: Máy bay, tên lửa và xe bọc thép.

- Robot: Cánh tay người máy và dụng cụ gắp.

Tuy nhiên, cũng có một số hạn chế đối với CFRP. Ví dụ, nó tương đối đắt so với các vật liệu truyền thống, điều này có thể hạn chế việc sử dụng nó trong một số ứng dụng. Ngoài ra, CFRP có thể giòn và dễ bị hư hỏng do va đập hoặc đâm thủng, dẫn đến hư hỏng vật liệu nếu không được phát hiện và sửa chữa kịp thời. CFRP có thể khó sửa chữa hoặc sửa đổi một khi nó đã được hình thành, gây ra nguy cơ khó bảo trì hơn so với các vật liệu truyền thống.

2. Quy trình sản xuất nhựa gia cố sợi carbon

Quy trình sản xuất thường bao gồm các bước sau:

Lựa chọn vật liệu

Bước đầu tiên trong quá trình sản xuất CRP là chọn sợi carbon và polyme thích hợp. Các sợi carbon được sử dụng phải có độ bền kéo và mô đun cao, và ma trận polyme phải có đặc tính bám dính tốt.

Chuẩn bị khuôn

Khuôn được chuẩn bị theo hình dạng mong muốn của sản phẩm cuối cùng. Khuôn phải sạch và không có mảnh vụn hoặc chất gây ô nhiễm.

Thêm phụ gia tách khuôn

Một chất chống dính cho khuôn được thêm vào để đảm bảo rằng thành phẩm có thể dễ dàng lấy ra khỏi khuôn.

Chuẩn bị sợi carbon

Sợi carbon được cắt theo chiều dài và hướng mong muốn. Các sợi này sau đó được phủ một chất hồ để cải thiện độ bám dính vào nền polyme.

Chồng lớp

Các sợi carbon được sắp xếp trong khuôn theo hướng và độ dày mong muốn. Sau đó, các sợi được ngâm tẩm với ma trận polyme bằng quy trình chân không hoặc áp suất.

Đóng rắn

Sau đó, khuôn được đặt trong lò nướng hoặc nồi hấp để xử lý nền polyme. Quá trình này thường liên quan đến việc làm nóng khuôn đến nhiệt độ và áp suất cụ thể trong một khoảng thời gian cụ thể.

Đúc khuôn

Sau khi quá trình đóng rắn hoàn tất, thành phẩm được lấy ra khỏi khuôn.

Hoàn thiện

Thành phẩm có thể yêu cầu các quy trình hoàn thiện bổ sung, chẳng hạn như cắt tỉa, chà nhám hoặc sơn, để đạt được hình thức và kích thước mong muốn.

Nhìn chung, việc sản xuất CRP là một quy trình phức tạp đòi hỏi phải lựa chọn cẩn thận các vật liệu và kỹ thuật sản xuất chính xác để đảm bảo sản phẩm cuối cùng đáp ứng các thông số kỹ thuật mong muốn.

3. Các ứng dụng phổ biến của quy trình sản xuất nhựa gia cố

In 3D

In 3D là một quá trình tạo ra các vật thể ba chiều bằng cách xếp các vật liệu chồng lên nhau. Nhựa gia cố, chẳng hạn như nhựa gia cố bằng sợi carbon (CFRP), có thể được sử dụng trong in 3D để cải thiện độ bền và độ cứng của các bộ phận được i

Lợi ích của in 3D nhựa gia cố sợi carbon:

- Cải thiện tỷ lệ sức mạnh trên trọng lượng

- Được sử dụng để tạo các bộ phận có hình dạng phức tạp khó đạt được bằng các kỹ thuật sản xuất truyền thống

- Các bộ phận tạo ra có thể nhẹ hơn và bền hơn so với những bộ phận được làm bằng vật liệu truyền thống.

- Tăng hiệu quả của quá trình sản xuất

- Giảm chất thải vật liệu

Tuy nhiên, một trong những thách thức của việc sử dụng nhựa gia cố trong in 3D là đảm bảo rằng các vật liệu gia cố được phân bố đều khắp phần được in. Để giải quyết vấn đề này, các nhà sản xuất thường sử dụng các sợi tổng hợp được tạo sẵn hoặc thêm vật liệu gia cố vào vật liệu in trong quá trình in. Việc sử dụng phần mềm thiết kế hỗ trợ máy tính (CAD) cũng có thể giúp đảm bảo rằng các bộ phận được in đáp ứng các thông số kỹ thuật mong muốn.

Đóng bao chân không

.jpg)

Đóng bao chân không là một quy trình sản xuất liên quan đến việc sử dụng chân không để loại bỏ không khí giữa các lớp vật liệu trong quá trình đóng rắn. Nó là một ứng dụng của quy trình sản xuất nhựa gia cố thường được sử dụng để tạo ra các bộ phận composite có độ bền và độ cứng cao.

Quá trình này mang lại một số lợi ích, bao gồm:

- Cải thiện độ bền và độ cứng: Bằng cách loại bỏ không khí giữa các lớp vật liệu, đóng bao chân không đảm bảo rằng các sợi gia cố được bão hòa hoàn toàn với nhựa.

- Giảm khoảng trống và khuyết tật: Áp suất chân không giúp loại bỏ bất kỳ khoảng trống hoặc khuyết tật nào trong phần cuối cùng, dẫn đến sản phẩm đồng nhất và đồng nhất hơn.

- Tính linh hoạt: Đóng bao chân không có thể được sử dụng để tạo ra các bộ phận có kích thước và hình dạng khác nhau, sau đó trở thành một quy trình sản xuất linh hoạt.

- Hiệu quả chi phí: Quy trình này có thể được sử dụng để tạo ra các bộ phận tiết kiệm chi phí hơn so với các bộ phận được tạo ra bằng các kỹ thuật sản xuất truyền thống, chẳng hạn như ép phun hoặc gia công.

Đóng bao chân không thường được sử dụng trong các ngành công nghiệp như hàng không vũ trụ, ô tô và hàng hải để tạo ra các bộ phận nhẹ và bền như cánh, thân máy bay và vỏ thuyền.

Đúc

Đúc là một quy trình sản xuất liên quan đến việc định hình vật liệu thành một dạng cụ thể bằng cách sử dụng khuôn hoặc khuôn dập. Trong khuôn nhựa gia cố bằng sợi carbon, các sợi gia cố, chẳng hạn như sợi carbon hoặc sợi thủy tinh, được kết hợp với nhựa polyme để tạo ra vật liệu composite. Vật liệu tổng hợp này sau đó được định hình thành một dạng cụ thể bằng khuôn, có thể được làm bằng kim loại, nhựa hoặc các vật liệu khác.

Đúc cung cấp một số lợi ích như một quá trình sản xuất, bao gồm:

- Độ bền và độ cứng cao: Giúp các bộ phận cuối cùng phù hợp với các ứng dụng đòi hỏi hiệu suất và độ bền cao.

- Tính linh hoạt trong thiết kế: Được sử dụng để tạo các bộ phận có hình dạng và kích cỡ khác nhau, cho phép thiết kế linh hoạt và tùy chỉnh.

- Hiệu quả về chi phí: Một quy trình sản xuất có hiệu quả về chi phí, đặc biệt đối với các hoạt động sản xuất khối lượng lớn.

Đúc nhựa gia cố được sử dụng phổ biến trong nhiều ứng dụng như:

- Phụ tùng ô tô - bảng điều khiển, cản, lưới tản nhiệt.

- Linh kiện điện tử – đầu nối điện, vỏ bọc, ống bảo vệ.

- Thiết bị y tế – ống tiêm, van, đĩa.

- Nhựa tiêu dùng – vỏ điện thoại di động, nắp chai, đồ chơi.

- Phụ tùng nội thất – đệm ngồi, ghế, bọc ghế.

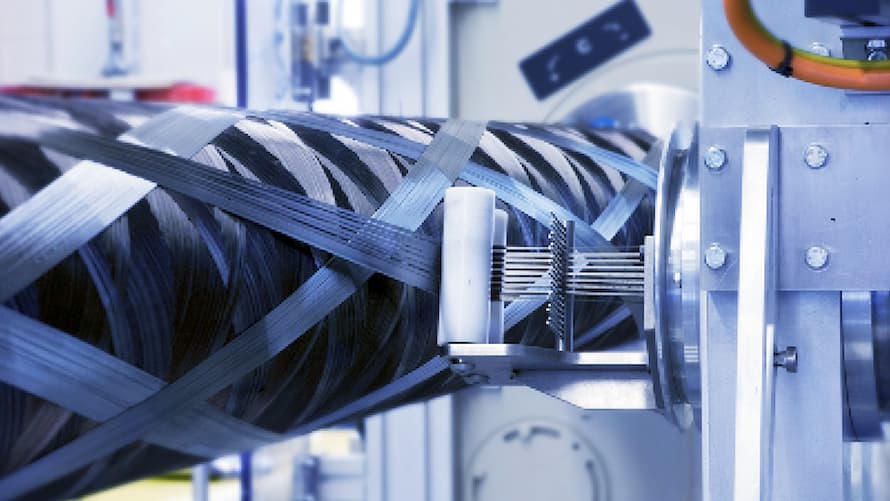

Cuốn sợi

Cuốn sợi là một quy trình sản xuất bao gồm việc cuốn các sợi gia cố liên tục xung quanh một trục gá theo một mẫu cụ thể để tạo ra vật liệu composite. Trong cuộn sợi nhựa gia cố, quá trình này có thể được tự động hóa, cho phép sản phẩm cuối cùng có độ chính xác và nhất quán cao. Cấu trúc thu được sau đó được xử lý để liên kết các sợi gia cố và nhựa với nhau, và trục gá được loại bỏ để lộ phần cuối cùng.

Cuốn sợi mang lại một số lợi ích như một quy trình sản xuất, bao gồm:

- Sự lắng đọng sợi hoàn hảo theo thời gian

- Tính chất cơ học tối ưu

- Hàm lượng chất xơ lý tưởng về khối lượng

- Độ xốp, trọng lượng và quán tính của khối lượng thấp

- Độ cứng cao

- Giảm rung động nâng cao

- Giãn nở nhiệt rất thấp

Trọng lượng của các bộ phận CFRP quấn sợi có thể giảm tới 20% trong khi vẫn duy trì chất lượng cơ học ngang bằng với các bộ phận CFRP khác được sản xuất từ vải dệt thoi. Quá trình này được đặc trưng bởi độ chính xác cao và truy xuất nguồn gốc. Chi phí đơn vị phải chăng và hiệu quả là dễ dàng trong tầm tay, ngay cả với loạt nhỏ.

Quấn sợi nhựa gia cố thường được sử dụng trong các ngành công nghiệp như hàng không vũ trụ, quốc phòng và năng lượng, những nơi cần có kết cấu hình trụ hiệu suất cao. Ví dụ, quy trình cu được sử dụng để tạo vỏ động cơ tên lửa, bình chịu áp lực để chứa khí và cánh tuabin gió.

4. Loại nhựa gia cố sợi nào tốt hơn sợi carbon?

Sợi thủy tinh và sợi carbon là hai loại sợi gia cường thường được sử dụng trong nhựa gia cố sợi (FRP). Chúng tôi sẽ so sánh và đối chiếu các đặc tính của sợi thủy tinh và sợi carbon trong bảng dưới đây để giúp bạn đưa ra quyết định sáng suốt về việc sử dụng loại sợi nào trong dự án FRP của mình.

|

Tính chất

|

Sợi thủy tinh

|

Sợi carbon

|

|

Sức căng

|

Thấp hơn: 3.5 GPa (500 ksi)

|

Cao hơn: 3.5-7 GPa (500-1000 ksi)

|

|

Độ đàn hồi

|

Thấp hơn: 72 GPa (10.4 Msi)

|

Cao hơn: 230-850 GPa (33-123 Msi)

|

|

Tỉ trọng

|

Cao hơn: 2.55 g/cm³ (0.092 lb/in³)

|

Thấp hơn: 1.75-1.95 g/cm³ (0.063-0.070 lb/in³)

|

|

Chất cách điện tốt

|

Chất cách điện tốt

|

Chất dẫn điện tốt

|

|

Chi phí

|

Tiết kiệm chi phí hơn so với sợi carbon

|

Đắt hơn sợi thủy tinh

|

|

Linh hoạt trong sản xuất

|

Linh hoạt hơn và dễ xử lý hơn

|

Yêu cầu thiết bị chuyên dụng và chuyên môn

|

|

Độ bền

|

Có khả năng chống va đập và mỏi hơn sợi carbon

|

Kém bền

|

|

Environmental Impact

|

Có thể dễ dàng tái chế, tái sử dụng và có lượng khí thải carbon thấp hơn

|

Khó tái chế do sử dụng nhựa epoxy hoặc vật liệu gốc dầu mỏ

|

Sự lựa chọn giữa sợi thủy tinh và nhựa gia cố sợi carbon phụ thuộc vào các yêu cầu cụ thể của ứng dụng. Sợi thủy tinh có thể là một lựa chọn tiết kiệm chi phí và thân thiện với môi trường hơn cho các ứng dụng không yêu cầu độ bền và độ cứng cao, trong khi sợi carbon có thể phù hợp hơn cho các ứng dụng hiệu suất cao, trong đó việc giảm trọng lượng và độ bền cao là rất quan trọng, mặc dù nó quan trọng hơn đắt tiền và khó sản xuất hơn.

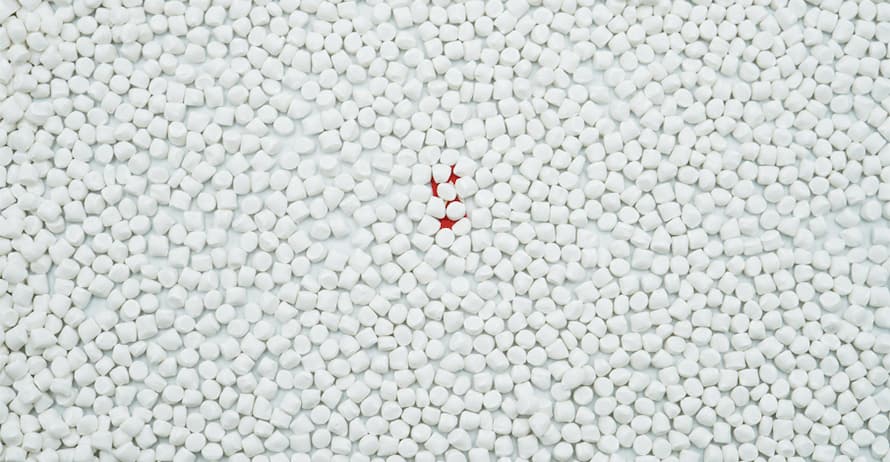

5. Tìm kiếm nhà sản xuất hợp chất polymer?

EuroPlas là nhà sản xuất masterbatch lớn nhất thế giới, chuyên sản xuất các hợp chất nhựa kỹ thuật. Nhựa kỹ thuật EuroPlas là giải pháp tối ưu với tính linh hoạt, chất lượng cao và mọi chức năng chỉ trong một loại vật liệu. Để cung cấp cho khách hàng những sản phẩm hoàn thiện có thể hoạt động tốt, chúng tôi cung cấp nhiều loại sản phẩm, bao gồm hợp chất PBT GF-FR, hợp chất pha trộn PA6, PA66, hợp chất chống cháy PC, hợp chất sợi thủy tinh ABS và hợp chất chống tĩnh điện ABS.

Đặc điểm của nhựa kỹ thuật EuroPlas:

- Tất cả các chức năng trong một vật liệu duy nhất

- Cho phép được xử lý trực tiếp mà không cần bất kỳ tài liệu nào

- Được thiết kế riêng dựa trên yêu cầu của sản phẩm cuối cùng

- Cải thiện các tính chất cơ lý của sản phẩm cuối cùng: độ cứng, khả năng chống va đập,…

- Giảm co ngót và tăng cường khả năng chịu nhiệt

Tại EuroPlas, chúng tôi tận tâm sử dụng các công nghệ cải tiến mới nhất và tuân thủ các phương pháp kiểm soát chất lượng nghiêm ngặt. Nếu bạn muốn tìm hiểu thêm về nhựa kỹ thuật EuroPlas, vui lòng liên hệ với chúng tôi để biết thêm thông tin.