Phương pháp đúc nhựa được sử dụng phổ biến trong quy mô sản xuất lớn bởi vì chúng mang đến độ chính xác, sự ổn định về chất lượng và năng suất cho sản phẩm cuối. Bên cạnh đó, đúc nhựa cũng giúp nhà sản xuất tiết kiệm chi phí và tập trung nguồn lực vào khâu cải tiến & phát triển nguồn nguyên liệu của sản phẩm. Đặc biệt, phương pháp này yêu cầu kỹ thuật cao và kinh nghiệm thâm niên đối với các sản phẩm có cấu trúc & tạo hình chi tiết. Chính vì thế, nhà sản xuất không thể tránh khỏi các yếu tố ảnh hưởng và lỗi trong quá trình đúc nhựa. Trong bài viết này, EuroPlas không chỉ nhấn mạnh tầm quan trọng trong quy trình sản xuất nhựa mà còn gợi ý một số cách khắc phục lỗi giúp quy trình đúc nhựa hiệu quả hơn. Đừng bỏ lỡ nhé!

1. Tầm quan trọng của đúc nhựa trong quy trình sản xuất

Ưu điểm cốt lõi của phương pháp đúc nhựa là sự phổ biến & tính thực tiễn. Hầu hết tất cả sản phẩm nhựa trên thị trường đều ứng dụng phương pháp này cho quy trình sản xuất đại trà. Đúc nhựa đóng vai trò qua trọng bởi bốn lý do trọng điểm sau đây:

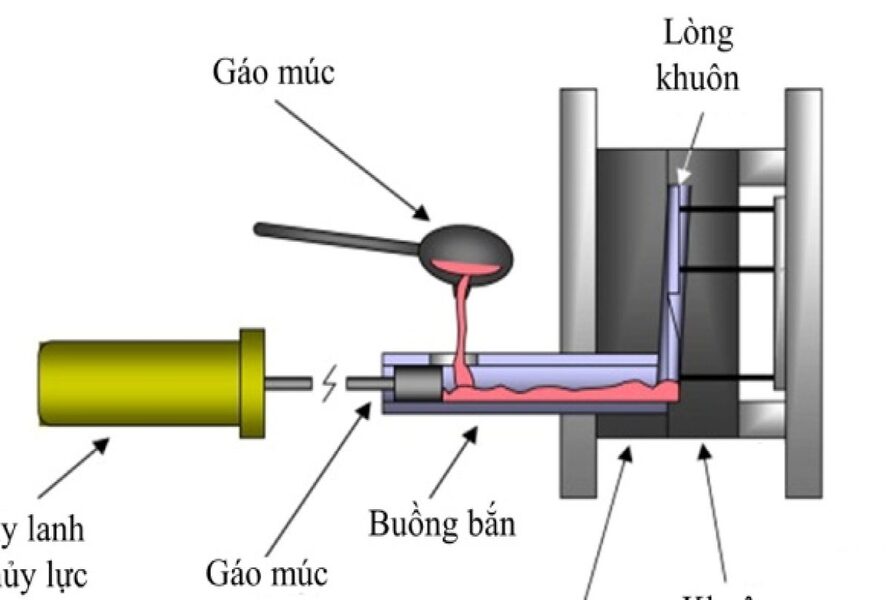

Độ chính xác: Nguyên vật liệu nhựa sau khi trải qua quá trình nung nóng để chuyển sang chất lỏng, chúng sẽ được đúc vào khuôn để tạo hình. Khuôn đúc nhựa được thiết kế riêng biệt để có thể tái tạo các đường cong, chi tiết góc cạnh và hình dáng tổng thể của sản phẩm một cách chính xác theo yêu cầu. Đặc biệt, khuôn đúc rất cứng đảm bảo cho sản phẩm sự kết tinh và cô đặc hướng đến sự chuẩn mực về hình dáng cũng như kích thước.

Đúc nhựa được ứng dụng trong đa dạng lĩnh vực công nghiệp

Đa dạng các biến thể: Trong đúc nhựa, chúng có 3 biến thể riêng biệt lần lượt là: Đúc thổi, đúc quay và đúc chân không. Mỗi dạng sẽ đáp ứng tiêu chí của từng sản phẩm và ngành hàng riêng biệt. Ví dụ cụ thể như sau:

-

Đúc thổi: Phù hợp với các sản phẩm nhựa có dạng rỗng bên trong như chai nhựa, thùng nhiên liệu,...Phương pháp thường được kết hợp với vật liệu nhựa HDPE và sử dụng rỗng rãi hơn ép phun.

-

Đúc quay: Là sự kết hợp nhựa nhiệt độ cao và áp suất thấp để hỗn hợp nhựa phủ đều lên khuôn tạo thành các sản phẩm chắc chắn. Chính vì thế, đúc nhựa theo phương pháp này phù hợp với các sản phẩm đơn giản, yêu cầu các chi tiết bo góc, hoặc cần độ dày ổn định như đồ chơi, bể chứa nhiên liệu, thùng nhựa,...

-

Đúc chân không: Tận dụng cơ chế hoạt động của hút chân không để loại bỏ khí ra khỏi khuôn silicon khi đổ nhựa để tạo ra bề mặt mịn màng. Đúc nhựa bằng chân không phổ biến cho các bộ phận có bề mặt trong suốt một phần như: Vỏ thiết bị điện tử, các sản phẩm trưng bày, ốp lưng điện thoại,...

Tiết kiệm thời gian & sự ổn định: Nếu so sánh với các phương pháp sản xuất khác như tiện CNC thì đúc nhựa có thời gian hoàn thành sớm hơn, nhưng vẫn đảm bảo hình dạng, kính thước cũng như tính thẩm mỹ của sản phẩm. Nguyên nhân chính là vì khuôn đúc nhựa đã được cố định ngay từ ban đầu.

Gia tăng năng suất: Tỉ lệ sản phẩm lỗi hoặc hư hỏng được giảm thiểu đáng kể khi hỗn hợp được định hình dần dần thông qua khuôn đúc nhựa. Chính vì thế, phương pháp là sự lựa chọn phù hợp cho các đơn hàng số lượng lớn và yêu cầu độ tỉ mỉ & chính xác cao. Nhà sản xuất chỉ cần đảm bảo chất lượng nguồn nguyên liệu và thường xuyên kiểm tra & bảo dưỡng hệ thống máy để duy trì hiệu quả.

Đa dạng mẫu mã: EuroPlas đã đề cập bên trên phương pháp đúc nhựa có 3 biến thể chính giúp chúng gia tăng tính thực tiễn trong đa dạng lĩnh vực trọng điểm. Thêm vào đó, các nhà xuất có thể tùy biến hình dạng của khuôn đúc nhựa để linh hoạt theo nhu cầu của khách hàng. Đặc biệt, khuôn đúc đủ khả năng bảo toàn nguyên vẹn các chi tiết nhỏ hoặc phức tạp của sản phẩm.

Tiết kiệm chi phí: Nếu kiểm soát tốt được các yếu tố trên, đơn vị gia công sẽ tiết kiệm được thời gian và gia tăng lợi nhuận. Mặc dù, ta có thể chi tiệu một khoản đầu tư ban đầu cho việc làm khuôn và chế tạo, chính yếu tố thời gian sản xuất cũng như chất lượng sản phẩm mà phương pháp đúc nhựa mang lại sẽ tác động tích cực đến lợi nhuận & lợi thể cạnh tranh của doanh nghiệp.

Đó là 6 lợi ích và tầm quan trọng cốt lõi của đúc nhựa trong quy trình sản xuất. Tuy nhiên, chúng không phải là phương pháp hoàn hảo nhất và vẫn bị tác động bởi các yếu tố khác. Tham khảo chi tiết trong phần tiếp theo nhé!

2. Những yếu tố ảnh hưởng đến quá trình đúc nhựa?

Quá trình đúc nhựa bị tác động trực tiếp bởi các yếu tố sau đây:

- Lơ là trong khâu kiểm tra và bảo dưỡng khuôn đúc nhựa: Khuôn đúc nhựa sẽ suy giảm tuổi thọ dần theo thời gian và khối lượng sản xuất. Các khuôn đúc nhựa không đạt chất lượng sẽ tác động đến hình dạng, kích thước cũng như các chi tiết của sản phẩm. Nhà sản xuất phải kiểm tra đều đặn các chi tiết của khuôn đúc sau mỗi lô hàng để kịp thời điều chỉnh.

Khuôn đúc nhựa cần thường xuyên được bảo dưỡng và kiểm tra

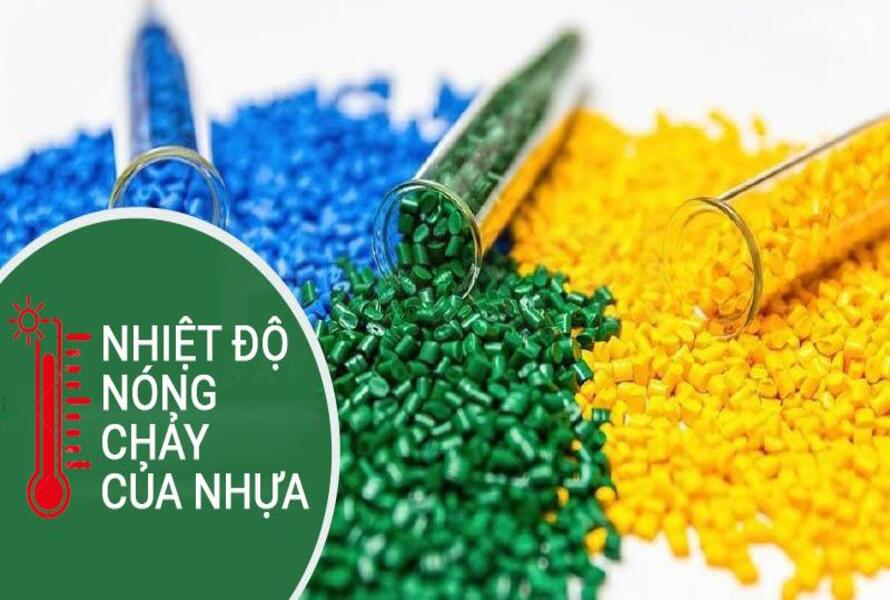

- Sai lệch thông số nóng chảy của nguyên vật liệu: Mỗi vật liệu nhựa sẽ có thông số nóng chảy khác nhau ví dụ như nhựa PP là 160 - 180 độ C hay nhựa PE là 115 - 135 độ C. Nhà sản xuất phải nắm rõ chi tiết và chính xác thông số này để điều chỉnh cho phù hợp nhất. Nếu nhiệt độ sai lệch thì hỗn hợp nhựa sẽ không đạt trạng thái như mong muốn và ảnh hưởng đến toàn bộ quy trình đúc khuôn cũng như tạo hình.

Nhà sản xuất phải kiểm soát nhiệt độ nóng chảy của từng loại vật liệu trong quá trình đúc nhựa

-

Mất cân bằng nguyên vật liệu đầu vào: Đối với các nhà sản xuất quy mô lớn, việc tính toán hàm lượng của từng nguyên liệu và phụ gia nhựa là yếu tố tiên quyết cho sự thành công ban đầu của quy trình. Việc bổ sung hàm lượng các chất phụ gia nhựa quá mức sẽ phản tác dụng đối với quy trình đúc nhựa. Chúng có thể ảnh hưởng đến toàn bộ lô hàng và mất kha khá chi phí để thu hồi & điều chỉnh. Tỷ lệ của phụ gia nhựa được khuyến cáo sẽ xấp xỉ 1% tổng khối lượng nguyên vật liệu.

-

Không bảo dưỡng đều đặn các bộ phận máy: Đầu bơm nhựa và các bánh răng của máy là những bộ phận rất dễ tích tụ các hợp chất và suy giảm tuổi thọ sau quá trình sản xuất dài hạn. Các bánh răng sẽ cạn nhớt và giảm dần sự mượt mà ảnh hưởng đến việc vận chuyển hỗn hợp nhựa đến đầu phun. Kế đến, nếu đầu phun nhựa tích tụ quá nhiều mảng bám sẽ khiến lượng hỗn hợp đưa vào khung không đều, vì vậy hình dáng & kích thước của sản phẩm sẽ bị ảnh hưởng.

Từng bộ phận và thiết bị của máy đúc nhựa phải được kiểm tra định kỳ để hạn chế tối thiểu lỗi sản xuất

3. Những lỗi thường gặp trong quá trình đúc nhựa và cách khắc phục

Mặc dù quá trình đúc nhựa phù hợp với số lượng sản xuất lớn và các sản phẩm yêu cầu chi tiết phức tạp, nhà sản xuất cũng không thể tránh khỏi các lỗi sản sinh từ đặc tính của vật liệu và ảnh hưởng của môi trường. EuroPlas sẽ giúp quý khách hàng nhận biết và giải quyết các lỗi phổ biến ấy. Cụ thể như sau:

Bề mặt xuất hiện tình trạng lõm:

-

Nguyên nhân: Đây là hiện tượng phổ biến thường xuyên xảy ra trong quá trình làm nguội sản phẩm sau khi đúc nhựa. Đặc biệt, sự mất cân bằng hàm lượng vật liệu dẫn đến sự thiếu hụt trong việc cung cấp cho sản phẩm trong suốt quá trình độ co rút gia tăng. Chính vì thế, bề mặt sản phẩm không đủ khả năng chịu đựng áp lực và sẽ bị mốp.

-

Cách khắc phục: Nhà sản xuất phải phân bổ lượng nhựa đồng đều tại một thời điểm tránh hiện tượng tích tụ nhựa quá lâu. Đặc biệt, thông số của độ dày cần phải đồng nhất giữa. Ví dụ cụ thể: bề dày gân được khuyến cáo làm nhỏ bằng 1/2 - 1/3 bề dày thành chính. Thêm vào đó, nếu không may hiện tượng này xảy ra trong quá trình sản xuất, chúng ta cần thay đổi một số thiết lập với máy như: Tăng áp suất phun, tăng tốc độ phun, hoặc giảm nhiệt độ phun.

Bề mặt xuất hiện vết cháy:

-

Nguyên nhân: Nhiệt độ là nguyên nhân chính hình thành các vết bỏng cháy và ố đen trên bề mặt sản phẩm nhựa. Bên cạnh đó, tốc độ phun không ổn định cũng dẫn đến tình trạng này. Bởi vì khi ấy lượng nhựa tồn đọng trong khuôn sẽ tăng lên, hỗn hợp nhựa sẽ mất cân bằng về nhiệt lượng dẫn đén vật liệu sẽ tăng dần nhiệt độ và vượt mức cho phép. Thậm chí, lượng nhựa tồn đọng quá nhiều sẽ ảnh hưởng đến tuổi thọ của các bộ phận khác, gây nên nhiều tình trạng nặng hơn.

-

Cách khắc phục: Nhà sản xuất được khuyến cáo nên cân bằng tốc độ đầu phun để hạn chế nguy cơ mắc kẹt nhựa và không khí bên trong sản phẩm. Tiếp theo, khách hàng giảm tải tình trạng quá nhiệt bằng cách giảm nhiệt độ nóng chảy và nhiệt độ khuôn. Đồng thời, mở rộng lỗ thông hơi và cửa thoát khí để cho phép không khí bị mắc kẹt thoát ra khỏi khuôn.

Không kiểm soát nhiệt độ nóng chảy trong quá trình đúc nhựa sẽ khiến bề mặt sản phẩm xuất hiện các vệt cháy

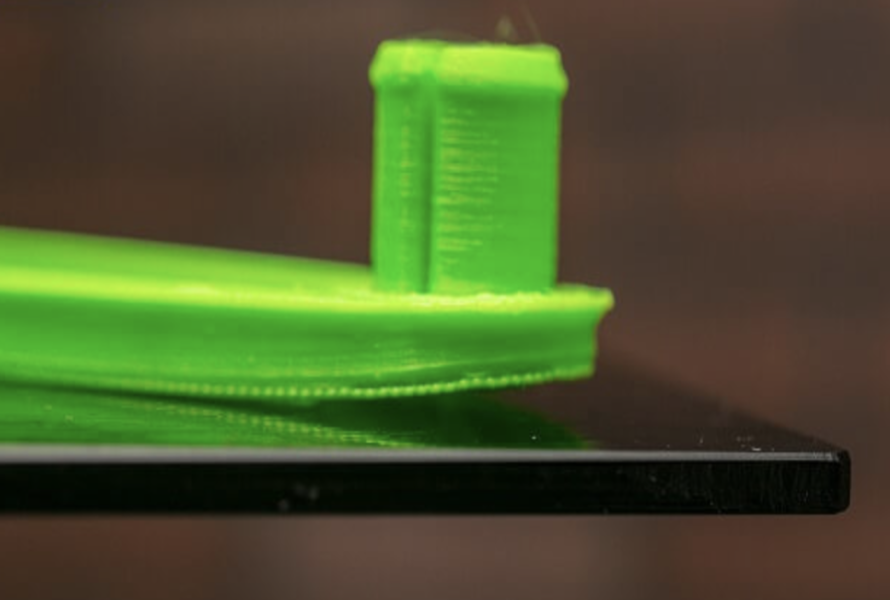

Thành phẩm bị biến dạng và cong vênh:

-

Nguyên nhân: Vấn đề này thường xuyên xuất hiện tại quá trình làm nguội thành phẩm sau khi kết thúc đúc nhựa. Sự thay đổi trong kết cấu hóa học giữa thời gian nguội đi và đông đặc của sản phẩm diễn ra quá nhanh khiến chúng không kịp thích nghi. Bên cạnh đó, khuôn đúc nhựa được thiết kế không đồng đều cũng là nguyên nhân trực tiếp gây ra vấn đề trên.

-

Cách khắc phục: Đầu tiên, quý khách hàng cần thực hiện quy trình làm mát một cách chính xác cũng như theo quy chuẩn nhất định. Bạn phải để sản phẩm hạ dần nhiệt độ trong khuôn trước khi cho vào dung dịch làm mát. Tiếp đến, nhà sản xuất tiến hành kiểm tra lại kích thước của các khuôn đúc nhựa để đảm báo chúng đồng nhất và đầy đủ các chi tiết nhỏ nhất.

Lỗi cong vênh trong quá trình đúc nhựa

Sản phẩm dị dạng do thiếu nguồn nhiên liệu:

-

Nguyên nhân: Các nhà sản xuất thường nghĩ họ đã tính toán chính xác hàm lượng nguyên vật liệu trước khi sản xuất. Thế nhưng, các yếu tố như tốc độ đầu phun, mất cân bằng nhiệt, nhiệt độ khuôn đúc nhựa cũng như độ dày của sản phẩm sẽ tác động đến độ đồng đều của vật liệu nhựa. Nếu lượng hỗn hợp nhựa cung cấp không đều qua từng quá trình thì thành phẩm rất dễ bị dị dạng hoặc khuyết tật.

-

Cách khắc phục: Nhà sản xuất phải liên tục kiểm tra quy trình vận hành của từng bộ phận của máy đúc nhựa. Tất cả yếu tố quan trọng như: Nhiệt độ khuôn, áp suất & vận tốc đầu phun, kích thước khuôn đúc, thông số bề dày sản phẩm cũng như quy trình làm nguội đều phải được xem xét chi tiết qua từng giai đoạn.

Mấu liên kết và kết nối trong chi tiết sản phẩm bị lỗi:

-

Nguyên nhân: Vì một lý do nào đó mà nhựa được chia làm các hướng khác nhau để điền đầy lòng khuôn và các dòng chảy này hợp nhất lại trên một đường. Đường này gọi là đường kết nối hay đường hàn. Thường thường nhựa nóng chảy khi tạo hình sản phẩm sẽ được đốt nóng chảy hoàn toàn và hoàn tan vào nhau khi tạo hình. Nhưng khi tách ra các dòng chảy khác nhau thì vật liệu phía trước của dòng chảy có xu hướng nguội hơn so với bên trong dòng chảy. Khi hai lớp vật liệu này tiếp xúc với nhau thì không được hoà tan hoàn toàn.

-

Khắc phục: Đây là một trong những lỗi khó khắc phục hoàn toàn. Chính vì thế, nhà sản xuất sẽ cố gắng di dời vị trí của chúng để giảm thiểu nhiều nhất các tác động lên chức năng sản phẩm. Tuy nhiên, EuroPlas vẫn sẽ gợi ý cho quý khách hàng một số phương pháp, cụ thể như sau: Gia tăng nhiệt độ khuôn, thiết lập áp suất & tốc độ đầu phun khác nhau ở từng vị trí phù hợp với yêu cầu thiết kế sản phẩm và điều chỉnh dòng chảy của nhựa bằng cách thay đổi vị trí, hình dạng, kích thước hoặc số lượng cổng rót nhựa.

4. Về EuroPlas

EuroPlas là một trong những nhà sản xuất hàng đầu tại thị trường Việt Nam và trở thành đối tác chiến lược với nhiều đơn vị sản xuất & cung cấp tại hơn 95 quốc gia trên toàn cầu. Bên cạnh đó, EuroPlas đã và đang ứng dụng phương pháp đúc nhựa trong việc sản xuất đa dạng các nguyên vật liệu và phân phối chúng đi khắp nơi trên thế giới.

Dòng sản phẩm chủ lực hiện tại của EuroPlas là: Nhựa sinh học, color masterbatch, filler masterbatch, compound nhựa kỹ thuật và color masterbatch. Đặc biệt, hệ thống 7 nhà máy quy mô hàng chục ha tại 6 tỉnh cùng 1 nhà máy tại Ai Cập giúp doanh nghiệp đủ khả năng cung ứng xấp xỉ 0.8 triệu tấn vật liệu nhựa/năm.

5. Kết luận

EuroPlas đã làm nổi bật tầm quan trọng cốt lõi của quá trình đúc nhựa trong sản xuất vật liệu. Đặc biệt hơn cả, chúng tôi đã phân tích chi tiết từng yếu tố và lỗi ảnh hưởng đến quá trình này, cùng với việc cung cấp các giải pháp thực tiễn để gia tăng kinh nghiệm sản xuất cho quý khách hàng. Trong bài viết, EuroPlas đã phổ biến 4 yếu tố và 5 lỗi thường xảy ra nhất trong quá trình đúc nhựa. Hãy tiếp tục theo dõi EuroPlas blog và liên hệ ngay cho chúng tôi để cập nhật cũng như giải quyết mọi vấn đề nguyên vật liệu một cách sớm nhất nhé!