Bạn có bao giờ thắc mắc màng nhựa BOPP được làm ra như thế nào và tại sao nó lại là điều đáng quan tâm? Trong bài viết này, chúng ta sẽ tìm hiểu quy trình sản xuất màng nhựa BOPP và tại sao nó lại có ý nghĩa quan trọng như vậy.

1. Quá trình sản xuất của màng nhựa BOPP

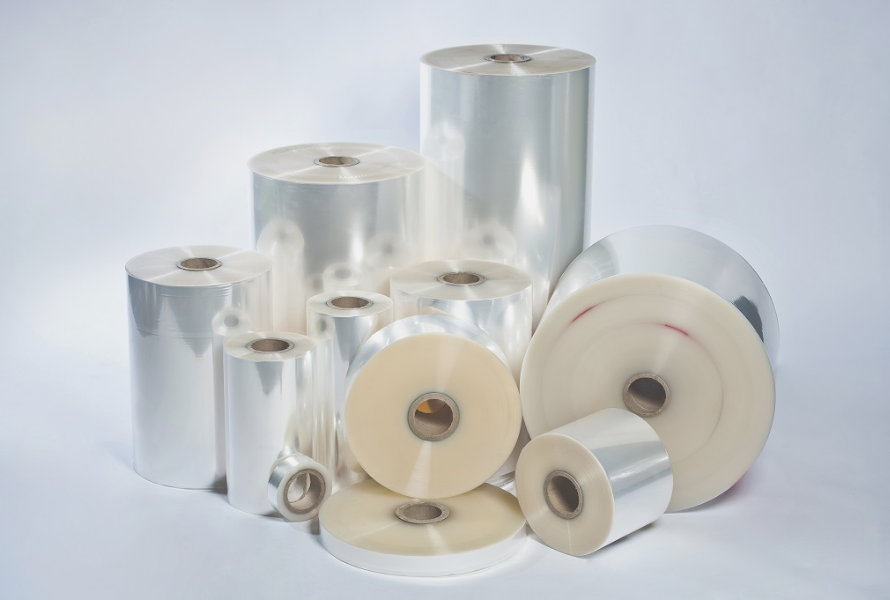

Màng nhựa BOPP là một loại màng nhựa được làm từ nhựa PP. Nó được tạo ra thông qua một quá trình gọi là định hướng hai trục, trong đó màng được kéo dài theo cả hướng máy (MD) và hướng ngang (TD). Sự liên kết này của các chuỗi polymer này tạo cho màng những tính chất đặc biệt, có tính ứng dụng cao.

Quy trình sản xuất màng nhựa BOPP bao gồm các bước:

Bước 1. Cung cấp nguyên liệu

Nguyên liệu chính của màng nhựa BOPP được làm từ Isotactic Polypropylene, một loại polyme nhiệt dẻo bán tinh thể. Các lớp bên ngoài có thể chứa chất đồng trùng hợp etylen-propylen và/hoặc chất đồng trùng hợp etylen-butan-propylen. Những nguyên liệu thô này sẽ được đưa vào máy đùn bằng hệ thống phễu.

.png)

Isotactic polypropylene, một loại polyme nhiệt dẻo bán tinh thể, được sử dụng để làm lõi của màng BOPP.

Bước 2. Đùn

Nguyên liệu thô màng nhựa BOPP được nấu chảy và nung nóng đến 200–230°C trong máy đùn trước khi được đưa vào đầu ép đùn, nơi chúng được ép đùn thành giấy bạc.

Bước 3. Làm mát

Sau đó, màng nhựa BOPP sẽ được tiếp xúc trực tiếp với một xi lanh đã được làm lạnh và nhúng trong bể nước để làm nguội chất tan chảy.

Bước 4. Định hướng hướng dọc (MDO)

Màng nhựa BOPP sau đó được chuyển qua nhiều con lăn, làm tăng nhiệt độ và chuẩn bị cho màng kéo dài theo chiều dọc (hướng máy). Bằng cách di chuyển màng nhựa BOPP giữa các con lăn quay với tốc độ ngày càng tăng, màng được kéo dài gấp 5 lần chiều dài ban đầu của nó. Điều này cải thiện tính chất cơ học của màng nhựa BOPP và giảm độ dày của nó tới 5 lần.

Màng nhựa BOPP được làm nóng trở lại sau khi kéo dãn để loại bỏ lực căng tạo ra trong quá trình kéo dãn.

.png)

Màng nhựa BOPP được đưa qua nhiều con lăn để tăng nhiệt độ và sẵn sàng cho việc kéo dài theo chiều dọc (hướng máy).

Bước 5. Định hướng ngang (TDO)

Một chuỗi hàm kim loại chuyển động nhanh sẽ giữ màng nhựa BOPP ở cả hai cạnh khi nó thoát ra khỏi vùng kéo dài theo chiều dọc (clip Tenter). Màng nhựa BOPP được kéo căng theo chiều ngang bởi các ray phân kỳ sau khi được nung nóng trong lò ở giữa (tức là kéo giãn theo hướng ngang lên đến 9 lần chiều rộng ban đầu của nó).

Tại thời điểm này, các đại phân tử thẳng hàng, nhưng lần này theo hướng ngang, cải thiện các đặc tính cơ học của màng BOPP và giảm độ dày của nó tới 9 lần. Sau khi kéo căng, chuỗi và màng nhựa BOPP hội tụ, cho phép màng cân bằng lực căng tích tụ trong quá trình kéo căng .

Bước 6. Đo độ dày và xử lý nhiệt

Màng nhựa BOPP bước vào một bước xử lý mới tại đó, độ dày được đo tự động (dọc theo toàn bộ chiều rộng). Sau đó, một trong các bề mặt được xử lý bằng nhiệt hoặc corona để chuẩn bị màng BOPP cho các quá trình chuyển đổi tiếp theo, đặc biệt là để thay đổi bề mặt sẽ đóng vai trò là điểm neo cho các vật liệu như mực (để in), keo (để cán màng) hoặc kim loại (quá trình kim loại hóa).

.png)

Khi màng BOPP đạt đến giai đoạn xử lý mới, độ dày (trên toàn bộ chiều rộng) sẽ được đo tự động.

Bước 7. Cuộn

Sau khi được quấn quanh cuộn, màng nhựa BOPP sẽ được cắt theo các phép đo cụ thể.

Bước 8. Đo đạc số liệu

Sản phẩm màng nhựa BOPP cuối cùng phải tuân theo nhiều phép đo khác nhau, bao gồm:

- Mật độ và độ dày

- Mô đun đàn hồi, độ giãn dài khi đứt và độ bền kéo

- Haze (độ mờ) và Gloss (bề ngoài lấp lánh)

- Hệ số ma sát giữa các màng và giữa các màng với kim loại

- Cường độ bịt kín và ngưỡng °C

- Ổn định nhiệt độ (co rút nhiệt)

Màng nhựa BOPP có ít nhất ba lớp và độ dày từ 15 đến 60 micron, trong đó lớp trung tâm dày nhất và chịu trách nhiệm chính về chất lượng cơ học, trong khi hai lớp bên ngoài mang lại cho màng những đặc tính khác nhau. Các chất phụ gia có thể được thêm vào màng BOPP để đáp ứng đầy đủ các tiêu chí ứng dụng, tùy thuộc vào ứng dụng cuối cùng mà màng hướng tới.

Đọc thêm: Màng nhựa BOPP là gì? Quy trình sản xuất màng BOPP

Màng nhựa BOPP được làm từ nhựa PP và được kéo giãn theo cả chiều máy và chiều ngang trong quá trình sản xuất.

2. Đặc tính của màng nhựa BOPP

Màng nhựa BOPP là vật liệu bao bì phổ biến, được ưa chuộng trong các ngành công nghiệp nhờ những đặc tính của nó. Bằng cách hiểu những đặc tính này, chúng ta có thể khai thác tiềm năng thực sự và hiểu tại sao nó lại là một thành phần thiết yếu trong công nghiệp đóng gói hiện đại.

Dưới đây là một số đặc tính chính của màng nhựa BOPP:

- Độ trong suốt: Phim BOPP trong suốt và mang lại độ rõ nét tốt cho phép nhìn rõ sản phẩm hoặc nội dung in.

- Độ bền kéo cao: Quá trình định hướng hai trục mang lại độ bền kéo cao cho màng nhựa BOPP, giúp nó có khả năng chống rách và thủng. Nó cũng có thể chịu được các yếu tố khắc nghiệt của việc xử lý và vận chuyển.

- Độ ổn định kích thước: Màng nhựa BOPP có độ ổn định kích thước tốt nghĩa là nó duy trì hình dạng và kích thước ngay cả trong các điều kiện nhiệt độ và độ ẩm khác nhau. Đặc tính này đảm bảo hiệu suất và độ tin cậy nhất quán.

- Chống ẩm: Màng nhựa BOPP có khả năng chống ẩm, khiến nó phù hợp cho các ứng dụng đóng gói cần sự chống ẩm. Chẳng hạn như, nó có thể giúp duy trì độ tươi của sản phẩm và kéo dài thời hạn sử dụng.

- Kháng hóa chất: Màng nhựa BOPP có khả năng kháng hóa chất tốt, có thể kháng được nhiều loại dung môi, hóa chất khác nhau. Đặc tính này cho phép sử dụng nó trong các ứng dụng có tiếp xúc với hóa chất.

- Khả năng in: Màng nhựa BOPP mang lại bề mặt mịn và dễ in. Nó cũng có khả năng bám mực tốt, cho phép ứng dụng đồ họa, văn bản và nhãn hiệu đa dạng và mang lại chất lượng cao.

- Khả năng bịt kín nhiệt: Màng nhựa BOPP có thể được hàn nhiệt dễ dàng, cho phép sản xuất bao bì kín khí và chống giả mạo. Nó thường được sử dụng trong các ứng dụng yêu cầu niêm phong an toàn.

- Khả năng rào chắn: Mặc dù màng nhựa BOPP vốn không phải là vật liệu có khả năng rào chắn cao nhưng nó có thể được tăng cường bằng lớp phủ hoặc cán mỏng để cải thiện đặc tính che chắn của nó. Điều này cho phép bảo vệ sản phẩm khỏi độ ẩm, oxy và các yếu tố môi trường khác.

- Khả năng tái chế: Màng nhựa BOPP có thể tái chế và có thể ứng dụng vào sản xuất các sản phẩm nhựa mới. Khả năng tái chế của nó góp phần vào nỗ lực bền vững và giảm tác động đến môi trường.

Những đặc tính này kết hợp lại làm cho màng nhựa BOPP trở thành một thành phần có giá trị trong các giải pháp đóng gói hiện đại.

3. Lời kết

Màng nhựa BOPP có nguồn gốc từ nhựa polypropylene và được tạo ra thông qua định hướng hai trục, trong đó nó được kéo căng theo cả hướng máy và hướng ngang. Sự kéo giãn này giúp sắp xếp các chuỗi polyme và mang lại cho màng những đặc tính tốt.

Những đặc tính này làm cho màng BOPP trở thành lựa chọn phổ biến cho nhiều ứng dụng đóng gói, bao gồm bao bì thực phẩm, hàng tiêu dùng, bao bì công nghiệp, v.v. Tính linh hoạt và hiệu suất của màng nhựa BOPP tiếp tục thúc đẩy việc áp dụng rộng rãi nó trong ngành đóng gói.

4. Về EuroPlas

Màng BOPP có thành phần chính là nhựa PP. Hiện nay, EuroPlas tự hào cung cấp các giải pháp nguyên liệu nhựa đặc biệt nhằm tối ưu hóa chi phí sản xuất và nâng cao khả năng cạnh tranh trên thị trường. Là nguồn cung cấp đáng tin cậy, chúng tôi cung cấp hạt nhựa PP chất lượng cao phục vụ sản xuất màng BOPP.

Tại EuroPlas, PP Filler Masterbatch của chúng tôi có thể giúp bạn:

- Tối ưu hóa chi phí sản xuất

- Cải thiện một số tính năng bề mặt của thành phẩm: tăng độ cứng, giảm độ co ngót,...

- Tiết kiệm nhiên liệu nhờ tính dẫn nhiệt tốt của CaCO3

- Giảm thời gian làm nguội, rút ngắn chu trình sản xuất

Hãy liên hệ với chúng tôi ngay để được tư vấn và hỗ trợ.