Hút định hình nhựa và ép phun là hai phương pháp phổ biến được sử dụng trong ngành nhựa. Ứng dụng của chúng xuất hiện trong nhiều lĩnh vực khác nhau. Nhưng bạn có biết phương pháp nào tối ưu hơn không? Và nên lựa chọn phương pháp nào để giúp nâng cao hiệu quả sản xuất? EuP sẽ giải đáp những thắc mắc này qua bài viết dưới đây.

I. Quy trình hút định hình

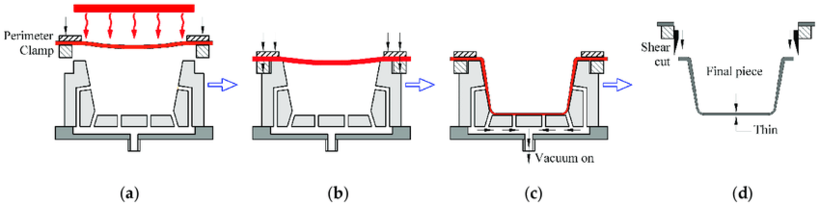

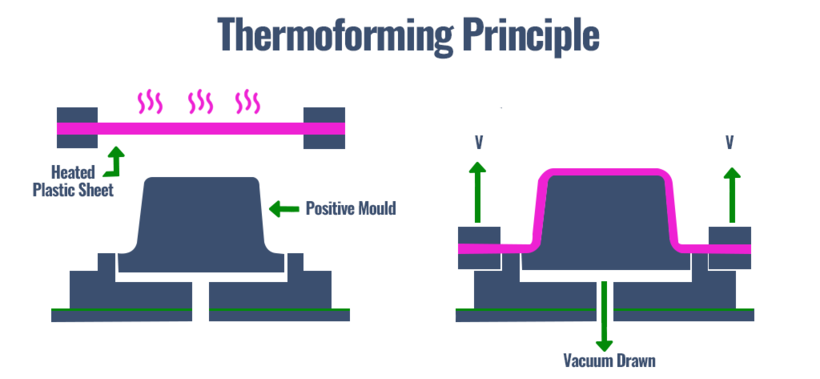

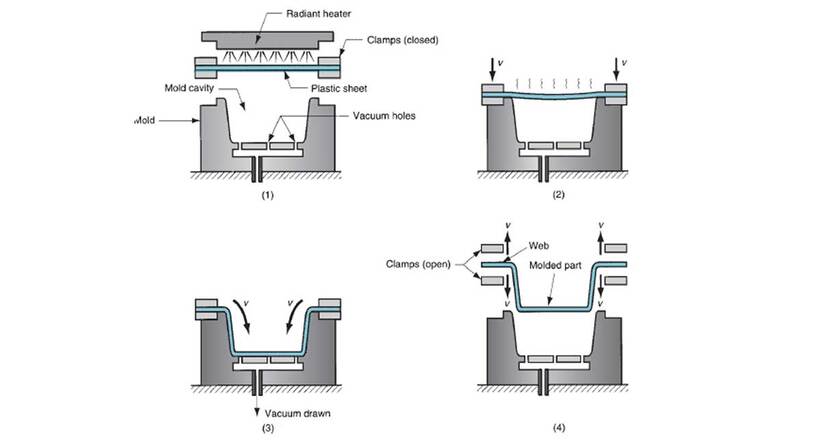

Hút định hình là một quy trình sản xuất được thực hiện bằng cách nung nóng các tấm nhựa mỏng đến nhiệt độ vừa đủ để làm cho các tấm nhựa mềm dẻo nhưng không bị nóng chảy. Những tấm nhựa dẻo này được kéo căng và tạo hình bằng cách sử dụng các khuôn có hình dạng cụ thể. Nhựa hình thành được làm nguội và cắt gọt để thu được thành phẩm.

Hút định hình được chia thành nhiều phương pháp khác nhau như tạo hình chân không, tạo hình áp suất, tạo hình cơ học, tạo hình xếp nếp, tạo hình khớp khuôn,… Nhưng nhìn chung đều trải qua các bước giống nhau.

Quy trình hút định hình nhựa cơ bản

1. Các bước trong quy trình hút định hình

1.1. Làm nóng tấm nhựa

Các tấm nhựa được kẹp và vận chuyển vào máy gia nhiệt để gia nhiệt đến nhiệt độ tạo hình. Chúng được làm nóng bằng không khí nóng hoặc lò sưởi hồng ngoại.

Loại máy gia nhiệt được chọn tùy thuộc vào chất liệu nhựa được sử dụng và mức nhiệt mong muốn. Nhiệt độ là một trong những thông số quan trọng nhất trong quá trình ép nóng để đạt tiêu chuẩn chất lượng vì nó tạo nên độ dẻo cần thiết của tấm nhựa.

1.2. Tạo hình tấm nhựa

Quá trình này được thực hiện bằng cách kéo tấm nhựa nhiệt dẻo đã được làm nóng lên bề mặt khuôn theo hình dạng mong muốn của thành phẩm. Có hai loại công cụ khuôn tùy thuộc vào hình dạng thành phẩm.

Khuôn dương có hình dạng lồi, và đặt một tấm nhựa được nung dẻo bên trên hình dạng lồi đó sẽ tạo ra sản phẩm cuối cùng. Mặt ngoài của khuôn dương cho ra mặt trong của sản phẩm.

Khuôn dương trong quy trình hút định hình nhựa

Ngược lại, khuôn âm bản có dạng lõm, mặt trong của khuôn âm bản tạo ra mặt ngoài của sản phẩm.

Khuôn âm trong quy trình hút định hình nhựa

1.3. Cắt tỉa thành phẩm

Tấm nhựa sau khi được tạo hình sẽ di chuyển qua máy cắt để cho ra sản phẩm cuối cùng. Phế liệu từ quá trình sản xuất được xử lý và tái chế để sản xuất trong tương lai.

Đọc thêm:

- Các ứng dụng phổ biến của filler masterbatch trong ép định hình nhiệt

- Sau khi phối trộn với masterbatch, nhựa được ép phun như thế nào?

2. Ưu điểm và nhược điểm của phương pháp hút định hình

2.1. Ưu điểm

- Chi phí thấp: Khuôn ép nhiệt có thể dễ dàng được chế tạo từ các vật liệu rẻ tiền như silicone, sợi thủy tinh, v.v., thay vì khuôn kim loại đắt tiền và tốn nhiều công sức. Điều này giúp tạo hình bằng nhiệt có khả năng sản xuất các bộ phận lớn với chi phí rẻ hơn so với các phương pháp sản xuất nhựa khác.

- Độ bền: Phương hút định hình nhiệt có quy trình gia công đơn giản nhưng cho ra sản phẩm chất lượng cao, chống chịu được các tác động bên ngoài và bền bỉ với thời gian.

- Thời gian sản xuất: Vì khuôn ép nhiệt được làm từ vật liệu dễ gia công và không yêu cầu gia công phức tạp nên chúng có thể được đưa vào sản xuất nhanh chóng.

- Thiết kế: Phương pháp hút định hình có thể tạo ra các vật thể có thiết kế lớn. Đây là một trong những lý do chính tại sao hút định hình trở thành một phương pháp sản xuất nhựa phổ biến, đặc biệt là trong thiết kế ô tô.

Ứng dụng của phương pháp hút định hình nhựa

2.2. Nhược điểm

- Phế liệu: Thành phẩm của phương pháp ép nhiệt sau khi được cắt gọt sẽ tạo ra nhựa phế liệu. May mắn thay, nhựa phế liệu này đều được tái chế trong sản xuất.

- Giới hạn hình học: Việc tạo hình bằng nhiệt bị giới hạn bởi hình học phức tạp. Thông thường, các chi tiết nhỏ và chi tiết phức tạp không khả thi với phương pháp này.

- Độ dày bề mặt: Độ dày của bộ phận có thể không đồng đều trên tất cả các bề mặt của thành phẩm. Do đó, các thông số nhiệt độ cần được tối ưu hóa trong quá trình vận hành để đảm bảo chất lượng tốt nhất.

- Chi phí: Chi phí cho mỗi thành phẩm có thể cao hơn so với các phương pháp khác.

Một ứng dụng của phương pháp hút định hình nhựa

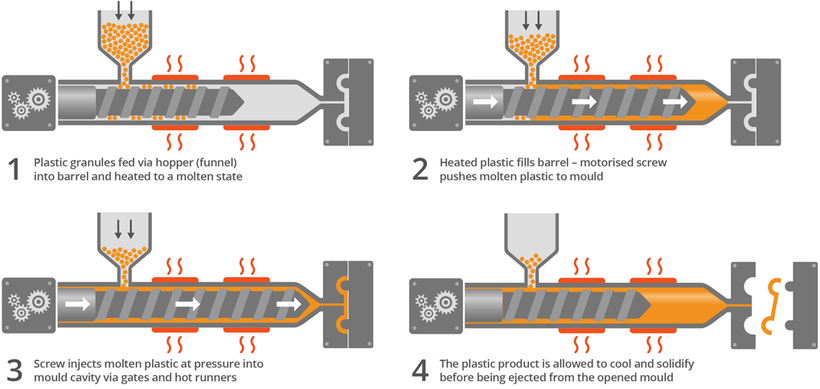

II. Quy trình ép phun

Ép phun là một phương pháp sản xuất nhựa bằng cách bơm nhựa nóng chảy ở áp suất cao vào khuôn để tạo hình. Toàn bộ quá trình ép phun chỉ kéo dài từ 10 giây đến 2 phút. Có bốn giai đoạn chính trong một chu trình ép phun: kẹp, phun, làm mát và tháo khuôn.

1. Các bước quy trình ép phun

Đọc thêm:

- Chi phí ép phun nhựa là bao nhiêu?

- Các loại nhựa ép phun phổ biến bạn cần biết

- Các lỗi thường gặp trong quá trình ép phun nhựa

- Làm thế nào để tạo màu cho nhựa trong ép phun?

1.1. Kẹp

Trước khi vật liệu được bơm vào khuôn, hai nửa khuôn phải được đóng lại bằng một thiết bị kẹp. Cả hai nửa khuôn phải được giữ chặt trong khi vật liệu được bơm vào.

1.2. Tiêm

Nguyên liệu đầu vào được đưa vào máy ép phun thông qua phễu. Nhựa sau đó được nung nóng cho đến khi tan chảy hoàn toàn. Tiếp theo, nhựa nóng chảy được bơm vào khuôn thông qua một vòi phun.

1.3. Làm mát

Quá trình làm mát diễn ra bằng hệ thống không khí hoặc nước. Nhựa bên trong khuôn bắt đầu nguội và cứng lại để cố định hình dạng mong muốn.

1.4. Tháo khuôn

Ở giai đoạn cuối cùng này, khuôn được mở ra và sản phẩm được đẩy ra khỏi khuôn. Sau đó, khuôn sẽ kẹp và chuẩn bị cho chu kỳ tiếp theo.

2. Ưu điểm và nhược điểm của phương pháp ép phun

2.1. Ưu điểm

- Hiệu quả cao: Nhờ chu kỳ sản xuất nhanh, phương pháp này có thể tạo ra số lượng lớn sản phẩm mỗi giờ. Tốc độ sản xuất phụ thuộc vào độ phức tạp và kích thước của khuôn.

- Chi phí lao động thấp: Ép nhựa là một quy trình tự động, hầu hết quy trình được thực hiện bằng máy móc và chỉ cần một người vận hành để quản lý.

- Tỷ lệ phế phẩm thấp: Đây là phương pháp sản xuất nhựa tạo ra rất ít phế liệu so với quy trình sản xuất truyền thống. Nhựa phế liệu, nếu có, được nghiền và tái chế để sử dụng trong tương lai.

- Kiểm soát màu sắc tốt: Sản phẩm nhựa thành phẩm có thể được sản xuất với bất kỳ màu nào bằng cách trộn các hạt nhựa màu thích hợp.

- Tính nhất quán của sản phẩm: Đúc phun là một quy trình có dung sai thấp và độ chính xác cao về thông số kỹ thuật kích thước sản phẩm. Đây là một lợi thế rất lớn trong sản xuất hàng loạt.

Ứng dụng của phương pháp ép phun nhựa với những vật dụng nhỏ

2.2. Nhược điểm

- Kết cấu khuôn phức tạp: Thiết kế khuôn đóng vai trò then chốt quyết định chất lượng thành phẩm. Khuôn phải chắc chắn và có thể chịu được áp suất trong quá trình phun.

- Chi phí khuôn cao: Do khuôn phải được làm bằng kim loại và có độ hoàn thiện cao nên chi phí ban đầu cho quá trình chế tạo khá cao.

- Thời gian thiết lập lâu: Do yêu cầu tỉ mỉ về thiết kế và chất lượng của khuôn ép, nên phải mất nhiều thời gian để tạo khuôn và thử nghiệm thành công trước khi đưa vào sản xuất.

- Hạn chế về thiết kế: Kỹ thuật ép phun khó đáp ứng được những thành phẩm có trọng lượng và kích thước lớn. Các bộ phận càng lớn, quy trình sản xuất càng khó khăn và tốn kém.

Ứng dụng của phương pháp ép phun nhựa với những vật dụng lớn

III. Sự khác biệt giữa phương pháp hút định hình và ép phun nhựa

| |

Hút định hình |

Ép phun |

|

Khuôn

|

Chỉ cần một khuôn duy nhất được tạo ra từ sợi thủy tinh, nhôm, gỗ, silicone,... |

Hai nữa khuôn được kẹp chặt vào nhau, khuôn được làm từ kim loại |

Nguyên liệu đầu vào

|

Tấm nhựa nhiệt dẻo phẳng với nhiều loại vật liệu, màu sắc và độ dày khác nhau |

Hạt nhựa nhiệt dẻo đa dạng về chất liệu và màu sắc |

Cách chế tạo

|

Tấm nhựa phẳng được nung nóng đến khi dẻo ra, sau đó được tạo hình theo khuôn |

Hạt nhựa được gia nhiệt đến nhiệt độ nóng chảy, sau đó được bơm vào khuôn |

Hoàn thiện

|

Sản phẩm sau khi tạo khuôn cần trải qua công đoạn cắt tỉa rời khỏi tấm nhựa để được thành phẩm |

Sản phẩm sau khi tháo khuôn thường được sơn hoặc in lụa để thu được thành phẩm |

Chi phí

|

Chi phí dụng cụ ban đầu thấp, nhưng chi phí cho mỗi sản phẩm cao |

Chi phí dụng cụ ban đầu cao, nhưng chi phí cho mỗi sản phẩm thấp |

Kích cỡ

|

Thích hợp cho các bộ phận lớn và không có cấu trúc phức tạp |

Thích hợp cho các bộ phận nhỏ và phức tạp |

Khối lượng sản xuất

|

Phù hợp với những dự án có số lượng sản xuất ít |

Thích hợp cho các dự án có khối lượng sản xuất lớn |

Đọc thêm: So sánh phương pháp ép đùn thổi và ép phun nhựa

Cả hai kỹ thuật đều mang đến các tính năng và lợi ích riêng của chúng.

Nhìn chung, phương pháp hút định hình lý tưởng cho các dự án yêu cầu số lượng sản xuất nhỏ, chi phí dụng cụ thấp và các bộ phận có kích thước lớn với thiết kế đơn giản.

Ngược lại, ép phun được sử dụng cho sản xuất khối lượng lớn, đòi hỏi thành phẩm có độ chính xác cao và độ sai số thấp. Ép phun là phương pháp lý tưởng để tạo ra các bộ phận nhỏ với hình dạng phức tạp.