Thổi màng là một quy trình được sử dụng rộng rãi trong ngành công nghiệp nhựa để sản xuất màng và tấm. Quá trình này liên quan đến việc nấu chảy các vật liệu polyme và đùn chúng qua một khuôn phẳng để tạo ra một ống nhựa nóng chảy liên tục. Quy trình thổi màng 3 lớp là một loại thổi màng cụ thể cho phép sản xuất màng nhiều lớp với các đặc tính được cải thiện so với màng một lớp.

Trong blog này, chúng ta sẽ đi sâu vào chi tiết của quy trình thổi màng 3 lớp, bao gồm từng bước liên quan và lợi ích của phương pháp này.

Đọc thêm:

- So sánh phương pháp hút định hình nhựa và ép phun nhựa

- Các lỗi thường gặp trong quá trình ép phun nhựa

- Các kiểu công nghệ ép đùn và quy trình sản xuất

- Các ứng dụng phổ biến của filler masterbatch trong ép định hình nhiệt

1. Thổi màng là gì

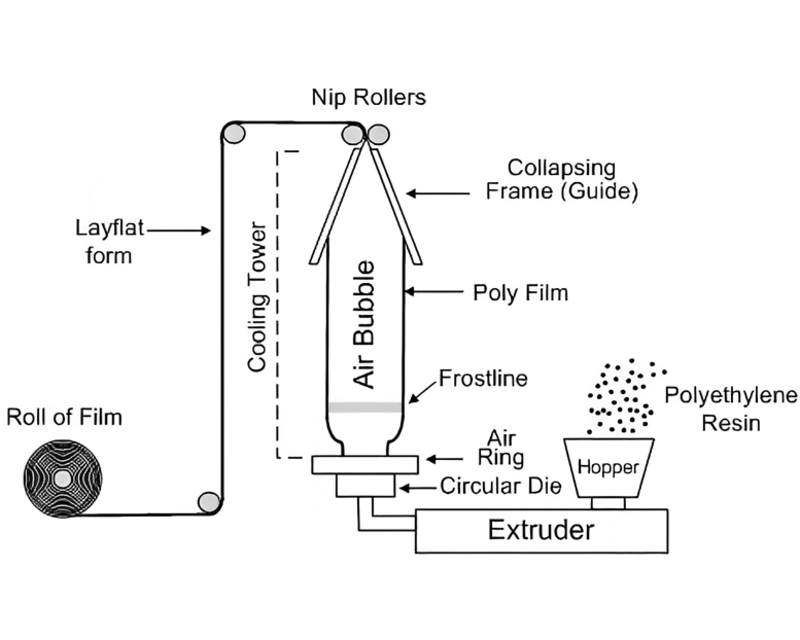

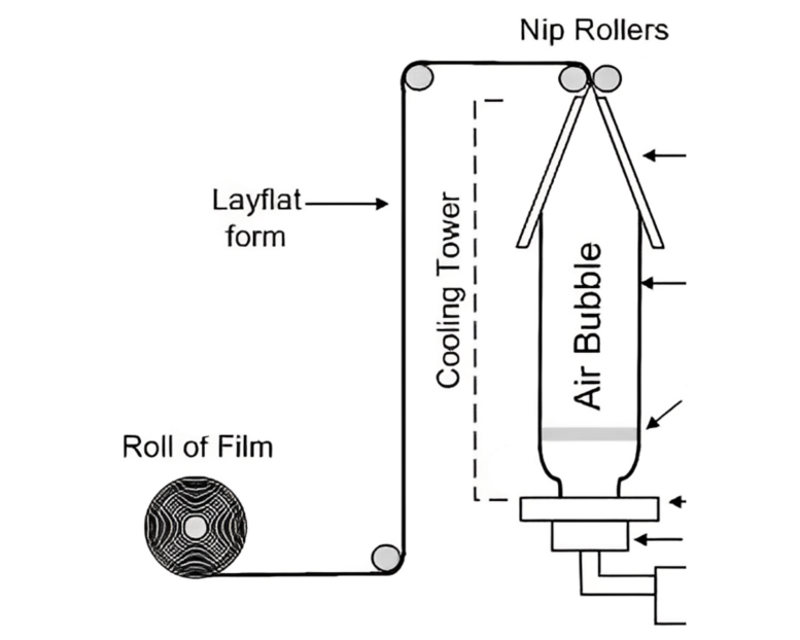

1.1. Định nghĩa

Thổi màng là một quá trình được sử dụng để sản xuất màng nhựa và tấm. Quá trình bắt đầu bằng việc nấu chảy các hạt nhựa dẻo, sau đó được ép đùn qua một khuôn tròn để tạo thành một ống hoặc "bong bóng" nhựa. Bong bóng sau đó được thổi phồng lên bằng cách thổi không khí vào, khiến nó nở ra và tạo thành một màng phẳng. Sau đó, màng được làm nguội và thu gọn để tạo thành một tấm nhựa phẳng, có thể quấn thành cuộn.

1.2. Lợi ích

Thổi màng là một lựa chọn phổ biến cho nhiều ứng dụng và có rất nhiều lợi ích chứng tỏ rằng nó tiếp tục là một thành phần quan trọng trong nhiều ngành công nghiệp. Dưới đây là những lợi ích chính của việc sử dụng phương pháp thổi màng:

- Tính linh hoạt: Công nghệ thổi màng tạo ra các màng và tấm mềm dẻo và có thể phù hợp với các hình dạng bất thường, lý tưởng cho các ứng dụng đóng gói đòi hỏi tính linh hoạt.

- Độ bền: Công nghệ thổi màng tạo ra các màng và tấm bền và chắc, khiến chúng trở nên lý tưởng cho các ứng dụng đóng gói và công nghiệp đòi hỏi độ bền và khả năng chống thủng, rách và va đập.

- Tính linh hoạt: Máy thổi màng có thể sản xuất nhiều loại màng và tấm với độ dày, độ bền và đặc tính khác nhau, làm cho nó trở thành lựa chọn linh hoạt cho nhiều ứng dụng.

- Chi phí hiệu quả: Thổi màng là một phương pháp sản xuất màng và tấm hiệu quả về chi phí, đặc biệt khi so sánh với các phương pháp truyền thống như màng đúc.

- Khả năng tùy chỉnh: Công nghệ thổi màng có thể được tùy chỉnh để tạo ra màng và tấm với các đặc tính cụ thể, chẳng hạn như độ trong suốt, khả năng chống tia cực tím và độ dẫn điện, làm cho nó trở thành lựa chọn phù hợp cho các ứng dụng yêu cầu các đặc tính chuyên biệt.

- Tính bền vững về môi trường: Thổi màng là một quy trình xanh tạo ra chất thải tối thiểu và giảm sử dụng năng lượng và tài nguyên so với các phương pháp truyền thống.

1.3. Ứng dụng

Các ứng dụng của thổi màng rất rộng lớn và đa dạng, từ đóng gói thực phẩm đến xây dựng và hơn thế nữa. Trong bài viết này, chúng ta sẽ khám phá các ứng dụng khác nhau của thổi màng:

- Bao bì thực phẩm: Màng thổi đùn được sử dụng phổ biến trong bao bì thực phẩm nhờ khả năng tạo màng dẻo, bền giúp bảo vệ thực phẩm và giữ được độ tươi ngon.

- Bao bì y tế: Bao bì y tế yêu cầu vật liệu chất lượng cao và vô trùng để đảm bảo an toàn và bảo vệ các sản phẩm y tế. Máy thổi màng được sử dụng để tạo ra màng và túi đáp ứng các yêu cầu nghiêm ngặt này.

- Bao bì công nghiệp: Các tấm và màng chịu lực cao, chẳng hạn như màng bọc pallet, màng bọc căng và lớp phủ sản phẩm, được sản xuất bằng phương pháp thổi màng để sử dụng trong bao bì công nghiệp.

- Nông nghiệp: Người ta cũng sử dụng phương pháp này để tạo màng mùn và che phủ cho nông nghiệp, bảo vệ và cách nhiệt cho cây trồng và đất.

- Bao bì hàng tiêu dùng: Bao bì cho nhiều loại hàng tiêu dùng, chẳng hạn như đồ chơi, đồ gia dụng và các sản phẩm chăm sóc cá nhân, được sản xuất bằng phương pháp thổi màng.

- Bao bì ô tô: Để bảo quản các bộ phận, linh kiện ô tô trong quá trình lưu kho và vận chuyển, người ta sử dụng phương pháp thổi màng.

- Xây dựng: Màng và tấm xây dựng được sản xuất bằng phương pháp thổi màng và được sử dụng cho tường, sàn và mái.

- Vải địa kỹ thuật: Vải địa kỹ thuật được sản xuất bằng phương pháp thổi màng và được sử dụng trong các ứng dụng ổn định đất và kiểm soát xói mòn.

- Sản xuất hàng dệt: Sản xuất hàng dệt tổng hợp, chẳng hạn như sản phẩm không dệt và vải dệt thoi, sử dụng phương pháp thổi màng.

2. Quy trình thổi màng 3 lớp

Thổi màng 3 lớp là một quy trình được sử dụng để sản xuất màng nhựa nhiều lớp với các đặc tính cụ thể và hiệu suất được cải thiện so với màng một lớp. Trong quy trình này, ba lớp nhựa được đồng đùn và hợp nhất với nhau để tạo thành một màng nhiều lớp.

Dưới đây là giải thích từng bước về quy trình thổi màng 3 lớp:

Bước 1: Chuẩn bị nguyên liệu

Trong bước đầu tiên này, các hạt hoặc hạt nhựa được nấu chảy và chuẩn bị cho quá trình ép đùn. Các viên được đưa vào phễu, thường nằm phía trên máy đùn. Phễu được thiết kế để chứa và cấp hạt nhựa vào máy đùn, đảm bảo cung cấp hạt nhựa đều đặn và liên tục cho máy đùn. Sau đó, nhựa được nấu chảy trong máy đùn thông qua sự kết hợp giữa nhiệt và lực cắt cơ học. Nhiệt độ, áp suất và tốc độ của máy đùn được kiểm soát cẩn thận để đảm bảo nhựa được nấu chảy ở nhiệt độ và áp suất phù hợp, không bị biến chất hoặc nhiễm bẩn.

Nhựa nóng chảy sau đó được lọc qua bộ lọc thay đổi màn hình để loại bỏ bất kỳ tạp chất nào, chẳng hạn như chất gây ô nhiễm hoặc hạt không hòa tan. Bộ thay đổi màn hình được thiết kế để cho phép dòng tan chảy chảy qua màn hình hoặc lưới, giúp giữ lại bất kỳ tạp chất hoặc hạt không hòa tan nào. Màn hình được thay đổi hoặc làm sạch định kỳ để duy trì dòng tan chảy sạch và nhất quán. Dòng tan chảy được lọc sau đó đã sẵn sàng cho bước tiếp theo của quy trình, đó là ép đùn.

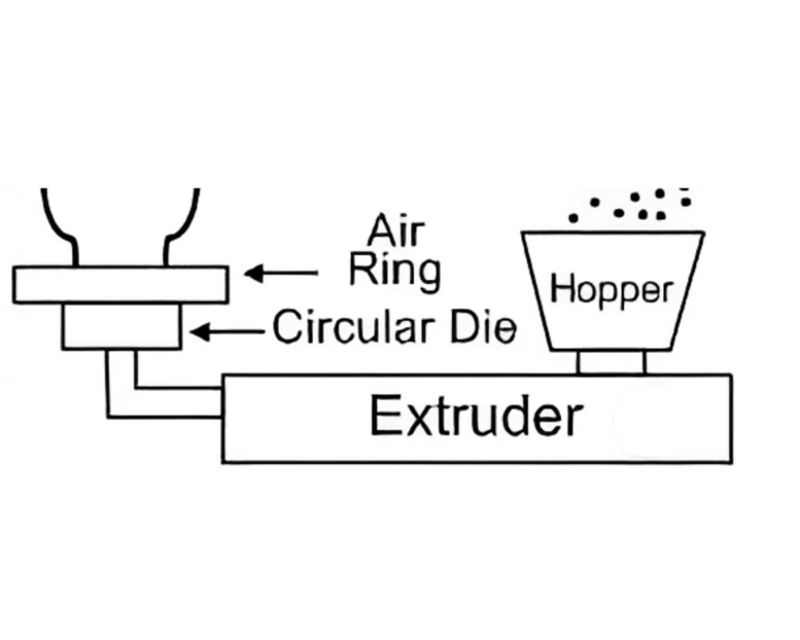

Bước 2: Đùn

Sau đó, nhựa được lọc và nấu chảy được đưa vào máy đùn, được trang bị nhiều cổng nạp để chứa các loại nhựa khác nhau được sử dụng trong màng 3 lớp. Máy đùn được thiết kế để tạo áp suất và nhiệt lên nhựa nóng chảy, ép nó qua một khuôn tròn, định hình nhựa thành ống. Đường kính của ống có thể được điều chỉnh để tạo ra kích thước màng bong bóng mong muốn. Sau đó, ống được vận chuyển đến giai đoạn tiếp theo của quy trình, đó là thổi.

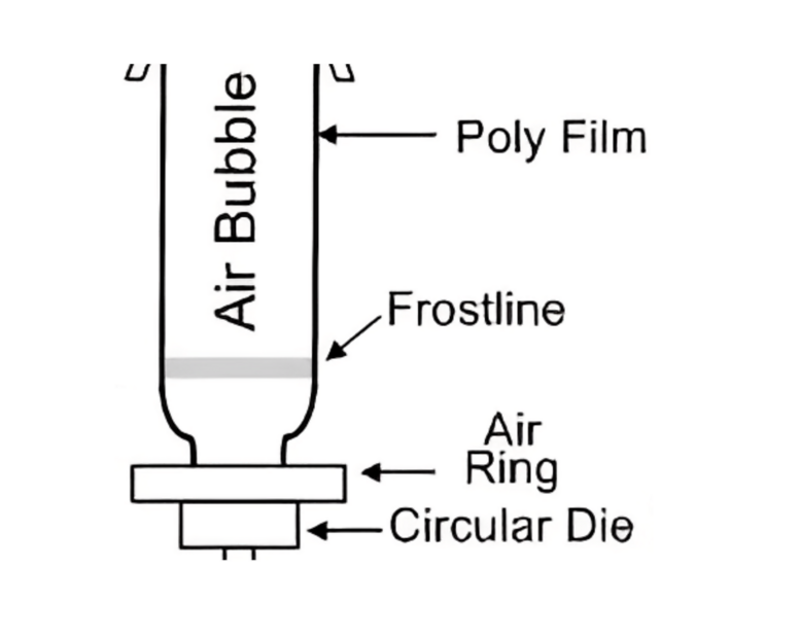

Bước 3: Thổi phồng

Không khí được đưa vào ống để tạo bong bóng làm nở ống đến đường kính mong muốn. Quá trình thổi phồng giúp tạo ra một lớp nhựa đồng nhất và nhất quán sẽ tạo thành cơ sở của màng nhiều lớp. Đường kính của bong bóng được kiểm soát bằng cách điều chỉnh áp suất không khí và tốc độ của quá trình thổi. Áp suất và tốc độ không khí phải được kiểm soát cẩn thận để đảm bảo bong bóng có kích thước và hình dạng chính xác, không bị xẹp hoặc vỡ.

Bước 4: Làm nguội

Bong bóng màng sau đó được làm mát bằng cách thổi không khí qua nó. Quá trình làm mát làm đông đặc màng và giúp duy trì hình dạng của nó. Quá trình làm mát rất quan trọng đối với các thuộc tính cuối cùng của màng, vì nó ảnh hưởng đến độ kết tinh, hướng và độ ổn định kích thước của màng. Nhiệt độ, áp suất và tốc độ của quá trình làm mát phải được kiểm soát cẩn thận để đảm bảo màng có các đặc tính và kích thước mong muốn.

Màng được làm mát bằng cách sử dụng kết hợp các khí, dẫn một luồng không khí trên bề mặt màng và các vòng làm mát bao quanh màng và cung cấp khả năng làm mát bổ sung. Khí và các vòng làm mát được định vị cẩn thận để đảm bảo màng được làm mát đồng đều và nhất quán mà không gây ra bất kỳ biến dạng hoặc biến dạng nào.

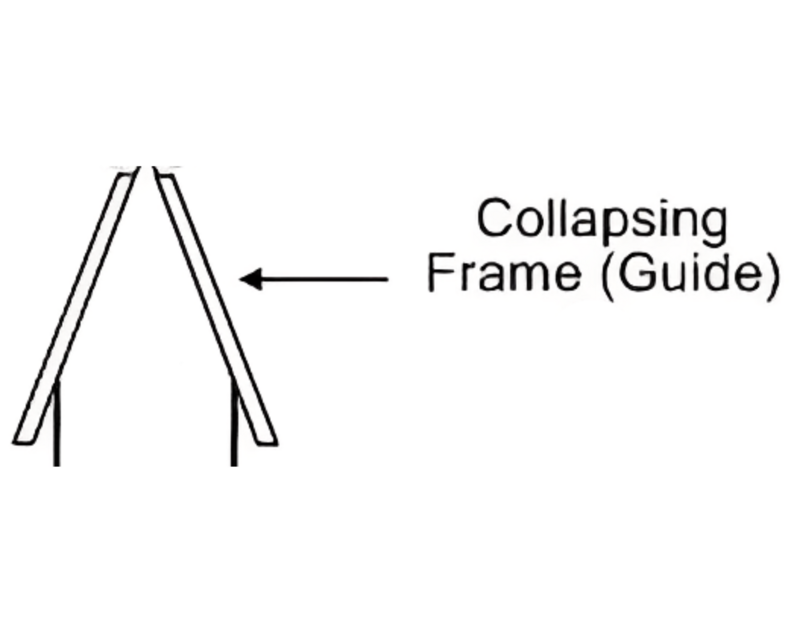

Bước 5: Thu gọn

Bong bóng màng sau đó được thu gọn để tạo thành một màng phẳng. Điều này được thực hiện bằng cách điều chỉnh áp suất không khí và tốc độ của quá trình thu gọn. Điều quan trọng là phải kiểm soát cẩn thận áp suất và tốc độ để đảm bảo màng co lại đồng đều và nhất quán mà không gây ra bất kỳ biến dạng nào. Sau đó, màng phẳng được cuộn thành cuộn để xử lý tiếp.

Bước 6: Cán màng

Sau đó, màng phẳng được ép để tạo ra màng nhiều lớp mong muốn. Trong trường hợp màng 3 lớp, hai lớp nhựa bổ sung được thêm vào màng phẳng, tạo ra tổng cộng ba lớp. Hai lớp bổ sung có thể được thêm vào bằng cách sử dụng đồng đùn, trong đó hai hoặc nhiều lớp nhựa được đùn đồng thời hoặc bằng cách ghép hai màng riêng biệt lại với nhau.

Quá trình cán màng rất quan trọng đối với các thuộc tính cuối cùng của màng nhiều lớp, vì nó ảnh hưởng đến các tính chất cơ học, tính chất rào cản và tính chất quang học của màng. Nhiệt độ, áp suất và tốc độ của quá trình cán màng phải được kiểm soát cẩn thận để đảm bảo rằng các lớp khác nhau được liên kết đúng cách và màng cuối cùng có các đặc tính mong muốn.

Bước 7: Quy trình bổ sung

Ngoài 6 bước chính, còn có các quy trình hậu xử lý bổ sung có thể được sử dụng để tạo ra các sản phẩm cuối cùng đáp ứng các yêu cầu cụ thể của khách hàng. Bao gồm các:

- In: In là quá trình thêm đồ họa hoặc văn bản lên bề mặt màng. Điều này được thực hiện để cải thiện tính thẩm mỹ của màng hoặc để thêm thông tin như thông số kỹ thuật, hướng dẫn hoặc nhãn hiệu của sản phẩm. Việc in có thể được thực hiện bằng nhiều kỹ thuật khác nhau, bao gồm in flexo, in ống đồng hoặc in kỹ thuật số. Flexography là một phương pháp phổ biến để in trên các sản phẩm màng thổi và sử dụng các tấm in linh hoạt có thể dễ dàng thay đổi để tạo ra các thiết kế khác nhau. In ống đồng sử dụng một xi lanh đã được khắc hoa văn mong muốn để chuyển mực lên bề mặt màng. In kỹ thuật số sử dụng hệ thống in phun có độ phân giải cao có thể tạo ra hình ảnh chính xác và sống động.

- Xẻ: Xẻ là quá trình cắt màng thành các chiều rộng hoặc chiều dài nhỏ hơn để đáp ứng các yêu cầu cụ thể của khách hàng. Điều này thường được thực hiện bằng cách sử dụng máy rạch sử dụng một loạt dao quay để cắt màng. Quá trình rạch rất quan trọng vì nó cho phép màng được sử dụng trong nhiều ứng dụng khác nhau khi yêu cầu độ rộng hoặc độ dài khác nhau.

- Đục lỗ: Đục lỗ là quá trình tạo lỗ trên màng. Điều này thường được thực hiện bằng cách sử dụng máy đột lỗ sử dụng khuôn và đột lỗ để tạo lỗ. Đục lỗ thường được dùng để tạo lỗ quai xách trên bao bì hoặc tạo lỗ thông hơi trên bao bì để không khí thoát ra ngoài.

- Dập nổi: Dập nổi là quá trình in hoa văn hoặc họa tiết lên bề mặt màng. Điều này thường được thực hiện bằng cách sử dụng một con lăn đã được khắc hoa văn mong muốn. Dập nổi có thể được sử dụng để cải thiện tính thẩm mỹ của màng hoặc để cải thiện các đặc tính chức năng của nó, chẳng hạn như tạo độ bám hoặc giảm độ trơn của bề mặt màng.

- Tráng phủ: Tráng phủ là quá trình phủ thêm một lớp vật liệu, chẳng hạn như chất kết dính, lên bề mặt của màng. Điều này thường được thực hiện bằng cách sử dụng máy tráng phủ lớp phủ lên một hoặc cả hai mặt của màng. Lớp phủ có thể được sử dụng để cải thiện độ bền và hiệu suất của màng, chẳng hạn như làm cho màng có khả năng chống thấm nước hoặc tạo ra một liên kết chắc chắn hơn cho quá trình cán màng.

Các bước bổ sung này có thể giúp cải thiện hiệu suất, độ bền và chức năng của sản phẩm cuối cùng, đồng thời giúp sản phẩm phù hợp hơn với các ứng dụng cụ thể. Tuy nhiên, điều quan trọng cần lưu ý là không phải tất cả màng đều yêu cầu các kỹ thuật xử lý hậu kỳ bổ sung này và các bước chính xác liên quan đến quy trình ép thổi màng 3 lớp có thể khác nhau tùy thuộc vào yêu cầu của màng được sản xuất.

3. Nhà cung cấp nhựa cho Thổi màng uy tín

Việc tìm kiếm một nhà cung cấp nhựa đáng tin cậy cho thổi màng là điều cần thiết để đảm bảo chất lượng và tính nhất quán của thành phẩm của bạn. Một nhà cung cấp hàng đầu trong ngành là EuroPlas, nhà sản xuất masterbatch hàng đầu có trụ sở tại Việt Nam.

EuroPlas cung cấp các sản phẩm masterbatch chất lượng cao được thiết kế đặc biệt cho thổi màng. Dòng sản phẩm của chúng tôi bao gồm hạt nhựa màu, hạt nhựa phụ gia và hạt nhựa phụ có thể nâng cao hiệu suất và hình thức của các sản phẩm màng thổi. Khi lựa chọn nhà cung cấp nhựa cho thổi màng, điều quan trọng là phải xem xét các yếu tố như chất lượng của nguyên liệu thô, kỹ thuật sản xuất và cam kết của nhà cung cấp đối với sự hài lòng của khách hàng. EuroPlas được biết đến với sự tập trung vào chất lượng và đổi mới, đồng thời cam kết cung cấp các sản phẩm và dịch vụ tốt nhất cho khách hàng của chúng tôi.

Tóm lại, EuroPlas là nhà cung cấp đáng tin cậy cho thổi màng, cung cấp nhiều loại sản phẩm masterbatch chất lượng cao để hỗ trợ nhu cầu của ngành. Chúng tôi tận tâm cung cấp các giải pháp tốt nhất để đáp ứng nhu cầu của khách hàng và giúp họ đạt được mục tiêu của mình. Vì vậy, nếu bạn có bất kỳ yêu cầu nào hoặc muốn biết thêm về các sản phẩm và dịch vụ của chúng tôi, vui lòng liên hệ với chúng tôi ngay bây giờ!