Màng chống sốc hiện có thể là vật liệu đóng gói phổ biến nhất, chỉ đứng sau hộp các tông. Tuy nhiên, bạn có biết rằng màng chống sốc thậm chí ban đầu không được tạo ra để đóng gói không? Bọc bong bóng được phát minh ra để làm gì? Trên thực tế, nó được thiết kế cho một mục đích không liên quan gì đến việc vận chuyển.

Trong bài viết hôm nay, chúng ta sẽ xem xét câu chuyện đằng sau màng chống sốc. Từ người đã tạo ra màng chống sốc cho đến quy trình sản xuất màng chống sốc, sau đây là tất cả những gì bạn cần biết về phát minh tuyệt vời này!

Đọc thêm:

- Túi cán màng được làm từ gì?

- Tìm hiểu về bao FIBC và quy trình sản xuất của chúng

- Quy trình toàn diện sản xuất bao xi măng

I. Lịch sử ra đời của màng chống sốc

1. Nguồn gốc của màng chống sốc

Năm 1957, Alfred Fielding và một nhà phát minh người Thụy Sĩ, Marc Chavannes là hai người đã tạo ra màng chống sốc ở Hawthorne, New Jersey. Nhưng mục đích của cả 2 không phải là tạo ra một thứ dùng làm bao bì. Thay vào đó, họ tìm cách sản xuất giấy dán tường có họa tiết.

Quy trình sản xuất màng chống sốc ban đầu được thực hiện bằng cách ghép hai tấm rèm tắm lại với nhau theo cách có thể bẫy các bọt khí, tạo cho giấy dán tường của chúng một vẻ ngoài có kết cấu. Ý tưởng về giấy dán tường này không thành công lắm.

Sau đó, họ bắt đầu tìm kiếm một cách sử dụng khác cho sản phẩm của mình. Ba năm sau khi phát minh ra màng chống sốc, Frederick W. Bowers, một nhà tiếp thị cho công ty sản xuất màng chống sốc, Sealed Air, cuối cùng đã nghĩ ra cách sử dụng lý tưởng.

2. Đặc điểm của màng chống sốc

Vật liệu đóng gói được gọi là "màng chống sốc" được tạo thành từ các bong bóng khí nhỏ nhằm mục đích đệm và bảo vệ các mặt hàng dễ vỡ.

Nhiều cá nhân tò mò về công nghệ đằng sau màng chống sốc. Tóm lại, các túi khí tạo thành màng chống sốc được kẹp giữa hai lớp màng polyetylen. Các sản phẩm dễ vỡ được bảo vệ khỏi tác hại của bọt khí trong quá trình vận chuyển hoặc di dời. Bọc bong bóng có sẵn ở dạng tờ, cuộn và thậm chí được tích hợp vào phong bì thư.

Chúng rất được khuyến khích để đóng gói nhờ các đặc tính tuyệt vời của chúng:

- Nhẹ

- Trong suốt

- Chống ẩm

- Ngăn ngừa mài mòn trên bề mặt

- Đơn giản để sử dụng

- Chất lượng cách điện tuyệt vời

- Linh hoạt và mạnh mẽ

- Nhiều công dụng

- Chống nước

- Đơn giản để cắt bằng dụng cụ cầm tay

Có một số câu hỏi phổ biến cho mọi người khi sử dụng màng chống sốc để đóng gói.

- Màng chống sốc có chống tĩnh điện không?

Khi sử dụng màng chống sốc thông thường, nó có thể tạo ra tĩnh điện, có thể gây hại cho các thiết bị điện tử như bo mạch chủ và chip máy tính. Vì lý do này, việc chọn màng chống sốc chống tĩnh điện là rất quan trọng khi vận chuyển hàng điện tử.

- Màng chống sốc là chất dẫn điện hay chất cách điện?

Màng chống sốc cách nhiệt tự nhiên. Lớp không khí bị mắc kẹt trong các bong bóng tạo ra một lá chắn giữ không khí ấm bên trong và tránh cái lạnh không mong muốn.

II. Màng chống sốc làm bằng chất liệu gì?

1. Nguyên liệu chính

Vậy màng bọc thực phẩm được làm từ chất liệu gì? Thành phần chính của màng bong bóng là các tấm hoặc màng nhựa mỏng được sản xuất từ nhựa polyetylen và nhựa polypropylen.

Bởi vì chúng hoạt động hiệu quả và có giá hợp lý, những loại nhựa này thường được sử dụng. Chúng có thể được đúc thành những màng bền, dẻo có khả năng chứa không khí mà không bị rò rỉ. Những loại nhựa này cũng là vật liệu nhiệt dẻo nên việc nấu chảy và tạo hình chúng trở nên đơn giản.

Cho rằng các tấm nhựa có thể được làm nóng trong quá trình sản xuất, đặc điểm này là rất quan trọng. Các tấm trên cùng và dưới cùng của lớp đệm có thể được làm từ một số loại nhựa để tạo cho nó những phẩm chất độc đáo. Ví dụ, một lớp có thể được làm bằng vật liệu cứng hơn để cải thiện độ cứng của sản phẩm cuối cùng.

2. Hoá chất bổ sung

Các polyme cơ bản được pha trộn với một loạt các chất phụ gia để thay đổi đặc tính của chúng và giúp quá trình tạo màng polypropylen hoặc polyetylen dễ dàng hơn.

Các chất phụ gia này bao gồm chất hóa dẻo, chất ổn định nhiệt, chất hấp thụ tia UV, chất liên kết và chất điều chỉnh độ bền giúp tăng cường liên kết giữa polyme và chất độn, cũng như chất bôi trơn và chất hóa dẻo điều chỉnh tính linh hoạt của hỗn hợp nhựa.

Ngoài ra, các hóa chất chống tĩnh điện được cung cấp để giảm bớt sự tích tụ tĩnh điện và các chất diệt khuẩn có thể được thêm vào để ngăn chặn sự phát triển của vi sinh vật.

III. Quy trình sản xuất màng chống sốc

Ba giai đoạn cơ bản tạo nên quy trình sản xuất màng chống sốc: quá trình trộn nhựa và ép đùn tấm, cán màng và hoàn thiện.

Bước 1: Trộn nhựa và ép đùn

Trộn nhựa

Nhựa dẻo số lượng lớn được mua từ một nhà cung cấp đã pha trộn nó theo thông số kỹ thuật của nhà sản xuất. Nhựa polyetylen đã đun nóng được kết hợp với các thành phần nói trên trong quy trình kết hợp này.

Hỗn hợp này sau đó được nấu chảy và tạo hình thành những viên nhỏ có đường kính 0,125 in (0,3175 cm). Những viên này trước tiên được thêm vào máy đùn, một thiết bị đúc được sử dụng trong quá trình sản xuất.

Các viên được thả vào phễu ở một đầu của máy đùn. Các viên được đưa vào một thùng dài, được làm nóng từ phễu này. Nhựa được đẩy về phía trước bằng một trục vít được chế tạo bên trong thùng này. Một khuôn dập tấm thép không gỉ có thể tạo ra các tấm rộng tới 10 feet (3 mét) được đặt ở đầu đối diện của thùng.

Ép đùn

Khi nhựa đi xuống thùng được làm nóng, nó bắt đầu tan chảy; vào thời điểm nó kết thúc, nó dễ dàng được đẩy qua lỗ của khuôn. Nhựa nóng chảy được đúc thành tấm khi nó được ép qua khuôn và sau đó được xử lý thêm.

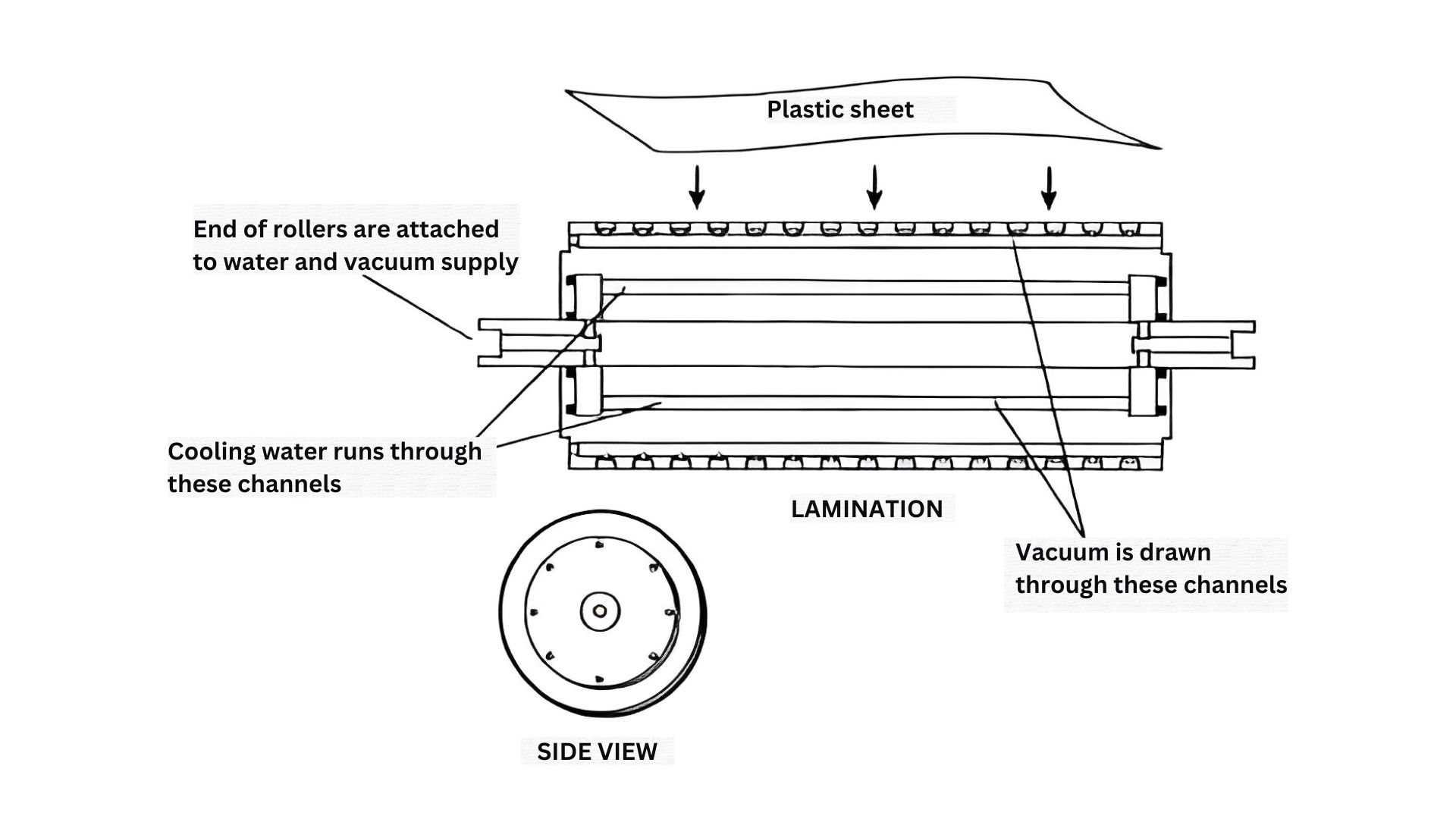

Tùy thuộc vào quy trình, tấm có thể được ép thành lớp khác ngay lập tức trong khi nó vẫn còn nóng, hoặc nó có thể được làm lạnh trước và ép nhiều lớp sau. Trong cả hai trường hợp, tấm được ép đùn và sau đó đi qua máy hoàn thiện ba trục hoặc chồng ba trục của các con lăn bằng thép không gỉ.

Những con lăn làm mát bằng nước này có đường kính 10-16 in (25,4-41 cm) và được làm mát bên trong. Chỗ tiếp giáp của hai con lăn trên cùng, cái chốt, là nơi mà tấm nhựa đi vào khi nó rời khỏi khuôn. Các con lăn kéo tấm giấy vào trong khi nó được đưa qua các con lăn trên cùng, giữa và dưới cùng.

Tấm được giữ ở kích thước và hình thức phù hợp trong khi được làm mát bằng các con lăn này. Tấm đi vào một bộ con lăn thứ hai được gọi là cuộn kéo sau khi đi qua ngăn xếp ba cuộn, kéo tấm qua các bước gia công còn lại.

Bước 2: Cán màng

Cán màng

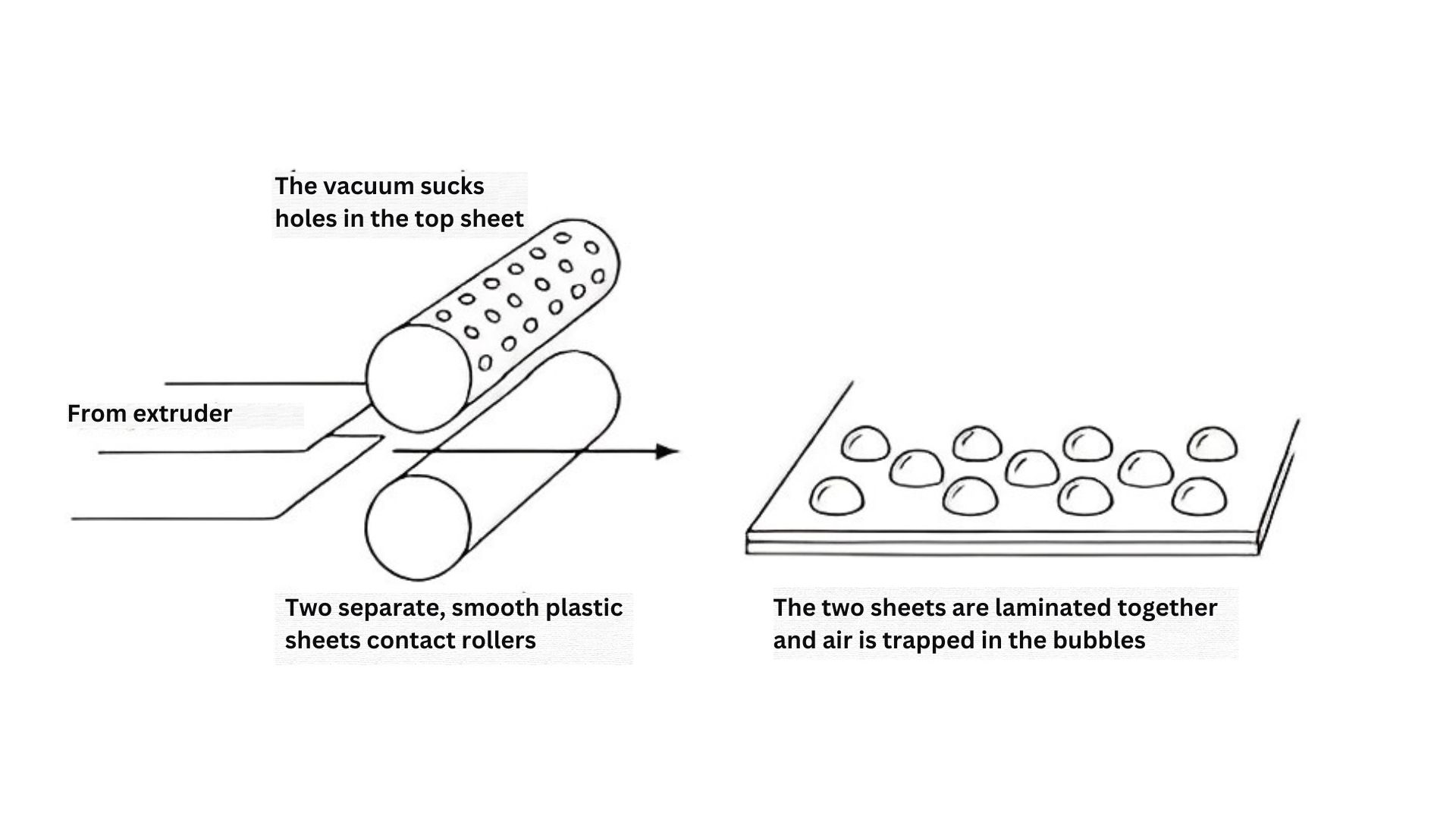

Phương pháp được sử dụng để liên kết hai tấm lại với nhau và bắt bọt khí được gọi là cán màng. Bằng cách kéo căng hoặc đục lỗ tấm nền theo một cách nhất định, bạn có thể sắp xếp các bong bóng này đồng đều trên bề mặt tấm nền. Tấm sẽ giữ không khí và phát triển các túi riêng biệt do các biến dạng phân bố đều này.

Nhiệt làm mềm nhựa trong quá trình biến dạng tấm nền. Như đã nói, quy trình này có thể được thực hiện trong khi tấm vẫn còn ấm sau khi ép đùn, hoặc có thể được thực hiện sau khi nó đã được làm ấm và tạo khuôn.

Sau đó, tấm đã được làm mềm có thể được tạo hình bằng bong bóng bằng cách đặt nó tiếp xúc với bề mặt tạo hình. Bề mặt này có thể là một tấm hoặc một con lăn với các phần nhô ra được phân bố theo những cách mong muốn. Nhựa được đúc thành hình dạng yêu cầu khi tấm nóng chảy tiếp xúc với bề mặt tạo hình.

Tạo túi khí

Một kỹ thuật sử dụng đai quay làm bề mặt tạo hình để tạo ra các túi khí này. Có một số lỗ xung quanh vành đai này. Lực hút được truyền từ nguồn chân không đến các khoảng trống trong băng khi tấm nền di chuyển dọc theo băng. Nhựa kéo dài vào các lỗ của đai do chênh lệch áp suất không khí, tạo thành một số túi.

Một tấm đúc được sử dụng làm bề mặt tạo hình trong một kỹ thuật khác. Tấm nhựa, qua đó hút chân không, được đặt vào vị trí bên dưới tấm này. Một tấm đúc có bề mặt không bằng phẳng thích hợp được tạo ra khi tấm bị ép phải phù hợp với các chỗ lồi lõm trong tấm khuôn bằng lực hút.

Trong kỹ thuật thứ ba, các túi khí trong nhựa được tạo ra bằng cách sử dụng xi lanh đúc quay.

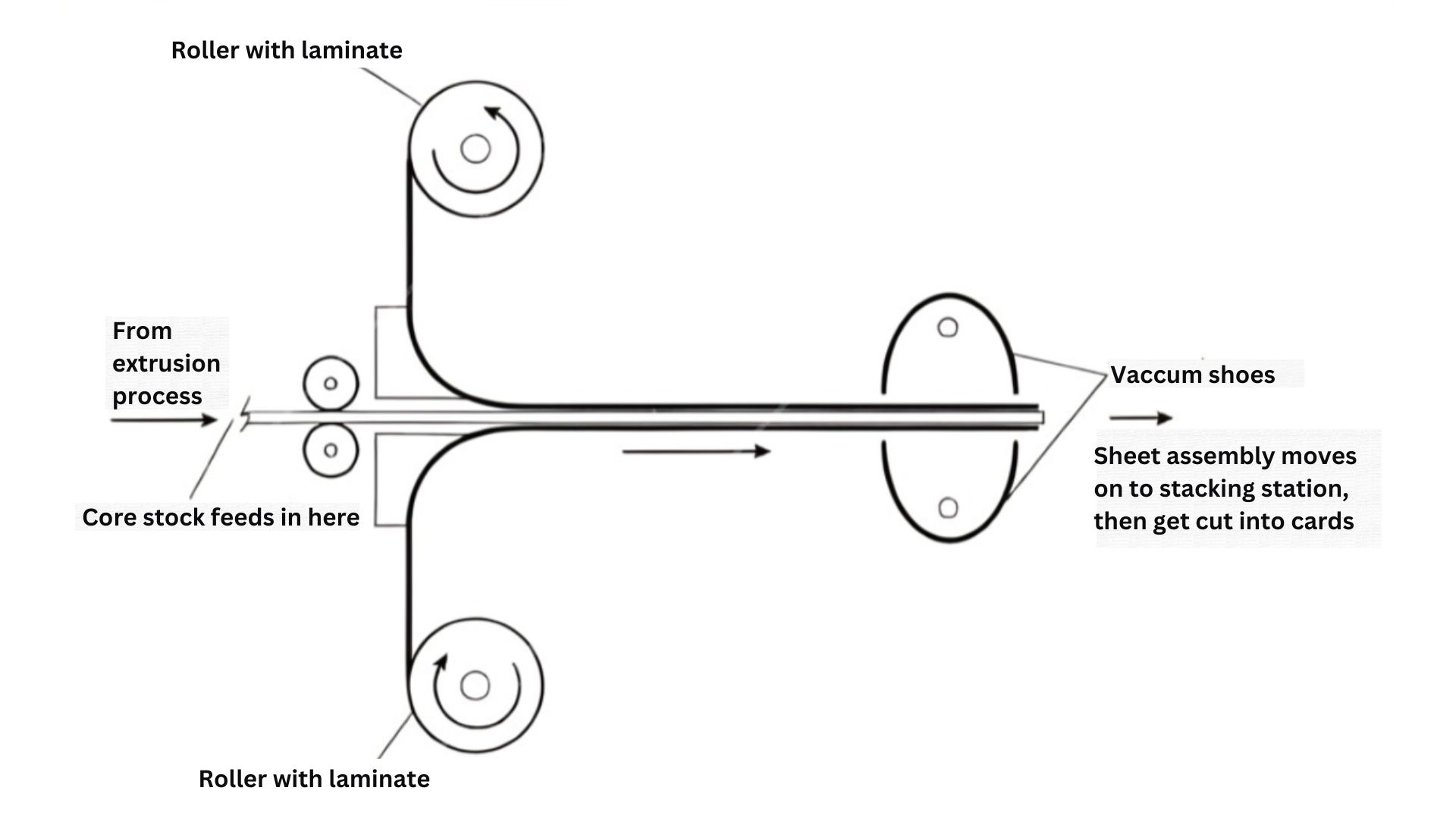

Ép kín

Tấm nền và tấm thứ hai được nạp vào với nhau thông qua một bộ các con lăn cán mỏng sau khi các túi khí đã được tạo ra bằng một trong các quy trình được đề cập ở trên. Để đảm bảo rằng liên kết sẽ diễn ra, ít nhất một trong số các tấm cần phải ở nhiệt độ phù hợp. Các tấm được ép kín với nhau bằng áp suất và nhiệt, và bất kỳ bọt khí nào đều được giữ nguyên tại chỗ.

Bước 3: Hoàn thiện

Các thao tác bổ sung

Các tấm được làm lạnh, nếu cần, sử dụng hệ thống không khí mở hoặc đẩy khí sau khi cán xong. Không khí có thể thổi qua tấm từ bên trên và bên dưới. Nước làm mát đôi khi được sử dụng, mặc dù điều này có thể dẫn đến các vấn đề làm sạch và cần nhiều thời gian làm khô hơn. Các quy trình chuyên biệt khác có thể cần thiết, tùy thuộc vào loại màng chống sốc được sản xuất.

Ví dụ, một số màng bong bóng có lớp phủ dính được áp dụng cho một mặt. Những loại khác được cắt thành hình phong bì để bảo vệ những thứ nhỏ bé mỏng manh. Các quy trình bổ sung này có thể được thực hiện trước hoặc sau quá trình cán màng, tùy thuộc vào quá trình xử lý liên quan.

Hoàn thành

Vật liệu tấm được cắt theo kích thước yêu cầu khi tấm đệm được hoàn thành. Phần bọc chưa cắt có thể được xử lý theo cách này như một phần của quá trình xử lý đầu tiên, hoặc nó có thể được giữ ở dạng cuộn lớn và được cắt theo kích thước sau đó. Xẻ rãnh, còn được gọi là cắt, được thực hiện bằng các lưỡi dao chuyên dụng có thể rạch xuyên qua các lớp nhựa dày. Màng chống sốc có thể được đóng gói và bán trên thị trường ở dạng tấm hoặc cuộn.